- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Vafli daşıyıcısı

CVD SIC örtüyü ilə semikorex etching vafli operatoru, tələb olunan yarımkeçirici tətbiqetmələr üçün hazırlanmış inkişaf etmiş, yüksək performanslı bir həlldir. Üstün istilik sabitliyi, kimyəvi müqavimət və mexaniki davamlılığı, dünyada yarımkeçirici istehsalçıları üçün yüksək səmərəliliyi, etibarlılığını və səmərəliliyini təmin edən müasir vafkarı istehsalında zəruri bir komponent halına gətirir.

Sorğu göndərin

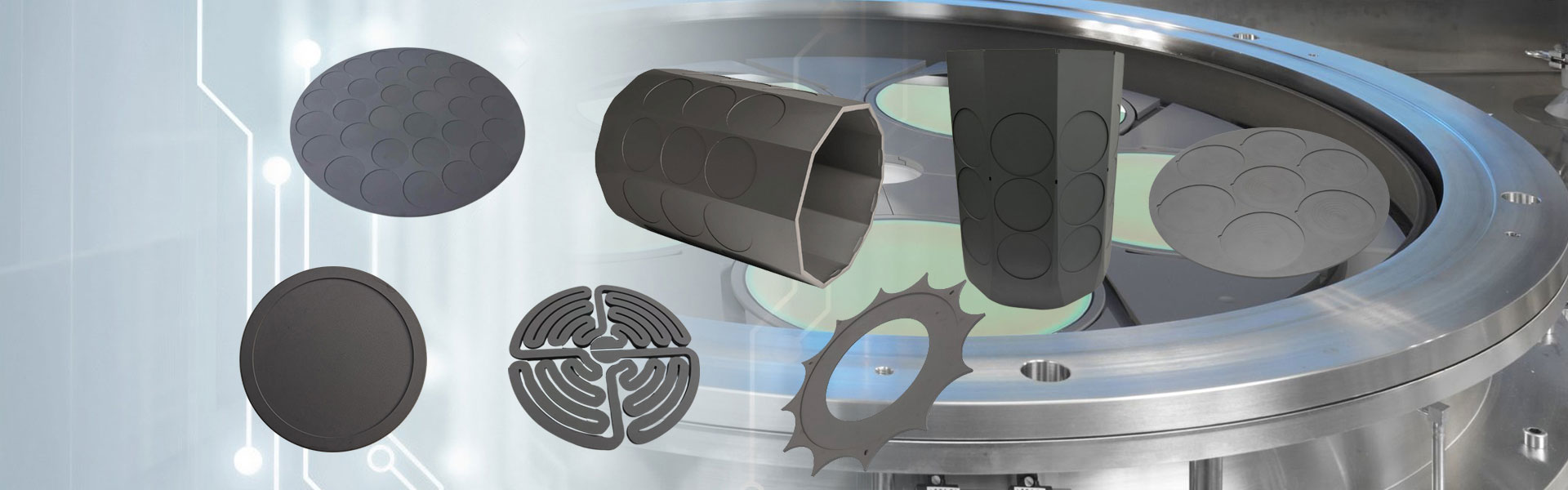

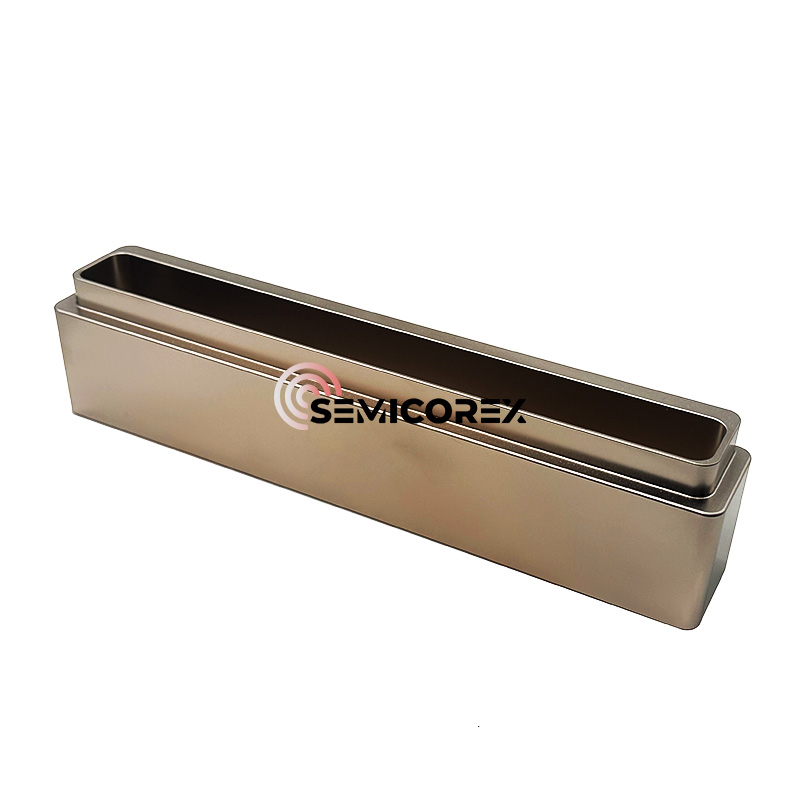

Semikorex Etching Wafer Carrier, xüsusi olaraq boşalma tətbiqləri üçün yarımkeçirici istehsal prosesləri üçün hazırlanmış yüksək effektiv substrat dəstək platformasıdır. Yüksək saflıq qrafit bazası ilə hazırlanmış və kimyəvi buxarlanma (CVD) silikon karbid (SIC) ilə örtülmüş, bu vafli daşıyıcı, yüksək dəqiqlikli titmə mühitində optimal performans təmin edən müstəsna kimyəvi müqavimət və mexaniki davamlılıq, istilik sabitliyi və mexaniki davamlılıq təmin edir.

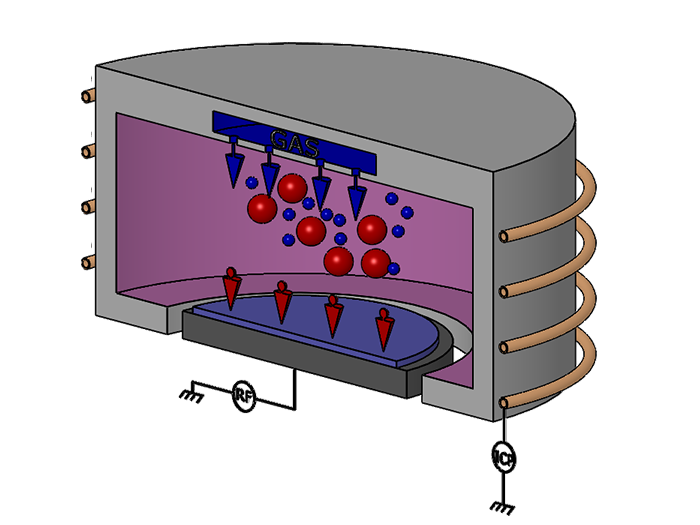

Etching Wafer Carrier, vahid bir CVD SIC təbəqəsi ilə örtülmüşdür, bu da tiraj prosesində istifadə olunan aqressiv plazma və korroziv qazlara qarşı kimyəvi müqavimətini əhəmiyyətli dərəcədə artırır. CVD, hazırda substrat səthində sic örtük hazırlamaq üçün əsas texnologiyadir. Əsas proses, qaz fazası reaktivi xammalının substrat səthində bir sıra fiziki və kimyəvi reaksiyalardan keçməsi və sic örtük hazırlamaq üçün nəhayət substrat səthində yatırılması. CVD texnologiyası tərəfindən hazırlanan SIC örtüyü, substratın oksidləşmə müqavimətini və ablasiya müqavimətini effektiv şəkildə yaxşılaşdıra bilən substrat səthinə yaxından bağlanır, lakin bu metodun çökmə müddəti uzun və reaksiya qazının müəyyən zəhərli qazları ehtiva edir.

Cvd silikon karbid örtüyüParçalar, mocvd avadanlığı, si epitaxial avadanlıq və sic epitaxial avadanlıqlar, sürətli termal emal avadanlıqları və digər sahələrdə geniş istifadə olunur. Ümumilikdə, CVD Silikon Carbide örtüklü hissələrinin ən böyük bazar seqmenti, epitaxial avadanlıq hissələri və epitaksial avadanlıq hissələridir. CVD silikon karbid örtüyünün aşağı reaktivliyi və keçiriciliyi səbəbindən xlor tərkibli və flüor ehtiva edən qazlar qazı, üzüklər və plazma tirzulama avadanlıqlarının digər hissələrinə uyğun ideal bir material olur.CVD SIC hissələriEtching avadanlıqlarındafokus halqalar, Qaz duşu başları, qablar,kənar halqalarvə s. Diqqəti bir nümunə kimi yönəldin. Fokus halqası, gofretin xaricində və gofret ilə birbaşa təmasda olan vacib bir komponentdir. Üzükdən keçən plazmanın plasmanı yönəldilməsi üçün gərginlik, bununla da plazmanın emalının vahidliyini yaxşılaşdırmaq üçün gofretə yönəldilməsi üçün tətbiq olunur. Ənənəvi Focus üzükləri silikon və ya kvarsdan hazırlanmışdır. İnteqrasiya edilmiş dövrə miniatürləşməsinin irəliləməsi ilə, inteqrasiya olunmuş dövrə istehsalında interching proseslərinin tələb və əhəmiyyəti artır və plazmanın gücü və enerjisi artmağa davam edir.

SIC örtüyü flüor əsaslı (F₂) və xlor əsaslı (CL₂) plazma yapışdırma, zəifləmələrin qarşısını alan və uzun istifadə üçün struktur bütövlüyünün qorunmasının qarşısını alır. Bu kimyəvi möhkəmlik ardıcıl performans təmin edir və vaffer emal zamanı çirklənmə risklərini azaldır. Wafer daşıyıcısı müxtəlif vafli ölçülərə (məsələn, 200 mm, 300 mm) və xüsusi etching sistemi tələblərinə uyğunlaşdırıla bilər. Xüsusi yuva dizaynı və deşik naxışları, gofret yerləşdirmə, qaz axınının nəzarətini və proses səmərəliliyini optimallaşdırmaq üçün mövcuddur.

Tətbiqlər və faydalar

Etching wafer daşıyıcısı, əsasən, plazma tithing (pe), reaktiv ion etching (rie) və dərin reaktiv ion ayırma (drie) da daxil olmaqla, quru taxma prosesləri üçün yarımkeçirici istehsalında istifadə olunur. İnteqrasiya edilmiş sxemlər (ICS), MEMS cihazları, güc elektronikası və mürəkkəb yarımkeçirici istehsalında geniş şəkildə qəbul edilir. Onun sağlam sic örtüyü, maddi deqradasiyanın qarşısını alaraq ardıcıl ayırma nəticələrini təmin edir. Qrafit və SIC birləşməsi uzunmüddətli davamlılıq, istismar və dəyişdirmə xərclərini azaltmaqla təmin edir. Hamar və sıx bir SIC səthi yüksək vafli məhsuldarlığını və üstün cihazın fəaliyyətini təmin edərək hissəcik nəslini minimuma endirir. Sarshing mühitlərinə müstəsna müqavimət, tez-tez dəyişdirmə ehtiyacını azaldır, istehsal səmərəliliyini artırır.