- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

n-tipli 4H-SiC kristallarında elektrik müqavimətinin paylanması üzrə tədqiqat

2024-09-20

Üçüncü nəsil yarımkeçirici material kimi 4H-SiC geniş diapazonu, yüksək istilik keçiriciliyi və əla kimyəvi və istilik sabitliyi ilə tanınır və onu yüksək güclü və yüksək tezlikli tətbiqlərdə yüksək qiymətli edir. Bununla belə, bu cihazların işinə təsir edən əsas amil 4H-SiC kristalında elektrik müqavimətinin paylanmasıdır, xüsusən də kristal böyüməsi zamanı vahid müqavimətin aktual problem olduğu böyük ölçülü kristallarda. Azot qatqısı n-tipli 4H-SiC-nin müqavimətini tənzimləmək üçün istifadə olunur, lakin mürəkkəb radial istilik qradiyenti və kristal artım nümunələri səbəbindən müqavimətin paylanması çox vaxt qeyri-bərabər olur.

Təcrübə necə aparıldı?

Təcrübədə 150 mm diametrli n-tipli 4H-SiC kristallarını yetişdirmək üçün Fiziki Buxar Nəqliyyatı (PVT) metodundan istifadə edilmişdir. Azot və arqon qazlarının qarışıq nisbətini tənzimləməklə, azot qatqısının konsentrasiyasına nəzarət edilmişdir. Xüsusi eksperimental addımlara aşağıdakılar daxildir:

Kristal böyümə temperaturunu 2100°C ilə 2300°C arasında və böyümə təzyiqini 2 mbar səviyyəsində saxlamaq.

Təcrübə zamanı azot qazının həcm fraksiyasının ilkin 9%-dən 6%-ə, sonra isə ehtiyat 9%-ə qədər tənzimlənməsi.

Artan kristalın müqavimətin ölçülməsi və Raman spektroskopiyası təhlili üçün təxminən 0,45 mm qalınlığında vaflilərə kəsilməsi.

Rezistivliyin paylanmasını daha yaxşı başa düşmək üçün kristal böyüməsi zamanı istilik sahəsini simulyasiya etmək üçün COMSOL proqram təminatından istifadə edin.

Tədqiqat nələri əhatə edirdi?

Bu tədqiqat PVT metodundan istifadə edərək 150 mm diametrli n-tipli 4H-SiC kristallarının yetişdirilməsini və müxtəlif böyümə mərhələlərində müqavimət paylanmasının ölçülməsini və təhlilini əhatə edirdi. Nəticələr göstərdi ki, kristalın müqaviməti müxtəlif böyümə mərhələlərində fərqli xüsusiyyətlər nümayiş etdirərək radial istilik qradiyenti və kristal böyümə mexanizmindən təsirlənir.

Kristal artımının erkən mərhələsində nə baş verir?

Kristal böyüməsinin ilkin mərhələsində radial istilik qradiyenti müqavimət paylanmasına ən çox təsir göstərir. Müqavimət kristalın mərkəzi bölgəsində daha aşağıdır və mərkəzdən kənara doğru azot qatqı konsentrasiyasının azalmasına səbəb olan daha böyük istilik qradiyentinə görə tədricən kənarlara doğru artır. Bu mərhələnin azot qatqısına əsasən temperatur qradiyenti təsir edir, daşıyıcı konsentrasiyası paylanması temperatur dəyişkənliyindən asılı olaraq aydın xüsusiyyətlər göstərir. Raman spektroskopiyası ölçmələri daşıyıcı konsentrasiyasının mərkəzdə daha yüksək və kənarlarda daha aşağı olduğunu, müqavimətin paylanması nəticələrinə uyğun olduğunu təsdiqlədi.

Kristal artımının orta mərhələsində hansı dəyişikliklər baş verir?

Kristal böyüməsi irəlilədikcə böyümə fasetləri genişlənir və radial istilik qradiyenti azalır. Bu mərhələdə, radial istilik qradiyenti hələ də müqavimətin paylanmasına təsir etsə də, spiral böyümə mexanizminin kristal tərəflərə təsiri aydın olur. Müqavimət faset bölgələrində qeyri-faset bölgələri ilə müqayisədə nəzərəçarpacaq dərəcədə aşağıdır. Gofret 23-ün Raman spektroskopiyası təhlili göstərdi ki, daşıyıcı konsentrasiyası faset bölgələrində əhəmiyyətli dərəcədə yüksəkdir, bu, spiral böyümə mexanizminin artan azot dopinqini təşviq etdiyini və nəticədə bu bölgələrdə müqavimətin aşağı düşdüyünü göstərir.

Kristal artımının gec mərhələsinin xüsusiyyətləri nələrdir?

Kristal böyüməsinin sonrakı mərhələlərində fasetlərdə spiral böyümə mexanizmi dominant olur, faset bölgələrində müqaviməti daha da azaldır və kristal mərkəzi ilə müqavimət fərqini artırır. Gofret 44-ün müqavimət paylanmasının təhlili göstərdi ki, faset bölgələrində müqavimət əhəmiyyətli dərəcədə aşağıdır, bu da bu ərazilərdə daha yüksək azot dopinqinə uyğundur. Nəticələr göstərdi ki, artan kristal qalınlığı ilə spiral böyümə mexanizminin daşıyıcı konsentrasiyasına təsiri radial istilik qradiyentini üstələyir. Azotun dopinq konsentrasiyası faset olmayan bölgələrdə nisbətən vahiddir, lakin faset bölgələrində əhəmiyyətli dərəcədə yüksəkdir, bu, faset bölgələrində dopinq mexanizminin gec böyümə mərhələsində daşıyıcı konsentrasiyanı və müqavimət paylanmasını idarə etdiyini göstərir.

Temperatur qradiyenti və azot dopinqi necə əlaqəlidir?

Təcrübənin nəticələri də azotun dopinq konsentrasiyası ilə temperatur qradiyenti arasında aydın müsbət korrelyasiya göstərdi. İlkin mərhələdə azotun dopinq konsentrasiyası mərkəzdə daha yüksək, faset bölgələrində isə aşağı olur. Kristal böyüdükcə faset bölgələrində azotun dopinq konsentrasiyası tədricən artır və nəticədə mərkəzdəkini üstələyir və müqavimət fərqlərinə səbəb olur. Bu fenomen azot qazının həcm fraksiyasına nəzarət etməklə optimallaşdırıla bilər. Rəqəmsal simulyasiya təhlili göstərdi ki, radial istilik qradiyentindəki azalma, xüsusilə sonrakı böyümə mərhələlərində nəzərə çarpan daha vahid azot dopinq konsentrasiyasına gətirib çıxarır. Təcrübə kritik temperatur gradientini (ΔT) müəyyən etdi, bunun altında müqavimət paylanması vahid olmağa meyllidir.

Azot Dopinqinin Mexanizmi Nədir?

Azotun qatqı konsentrasiyasına təkcə temperatur və radial istilik qradiyenti deyil, həm də C/Si nisbəti, azot qazının həcmli hissəsi və böyümə sürəti təsir göstərir. Qeyri-faset bölgələrdə azotun dopinqi əsasən temperatur və C/Si nisbəti ilə idarə olunur, faset bölgələrində isə azot qazının həcmli hissəsi daha mühüm rol oynayır. Tədqiqat göstərdi ki, faset bölgələrində azot qazının həcm fraksiyasını tənzimləməklə müqaviməti effektiv şəkildə azaltmaq, daha yüksək daşıyıcı konsentrasiyasına nail olmaq olar.

Şəkil 1(a) kristalın müxtəlif böyümə mərhələlərini təmsil edən seçilmiş vaflilərin mövqelərini təsvir edir. №1 vafli erkən mərhələni, №23 orta mərhələni, №44 isə son mərhələni təmsil edir. Bu vafliləri təhlil edərək, tədqiqatçılar müxtəlif böyümə mərhələlərində müqavimət paylama dəyişikliklərini müqayisə edə bilərlər.

Şəkil 1(b), 1© və 1(d) müvafiq olaraq 1, 23 və 44 nömrəli vaflilərin müqavimət paylama xəritələrini göstərir, burada rəng intensivliyi müqavimət səviyyələrini göstərir, daha tünd bölgələr isə daha aşağı faset mövqelərini təmsil edir. müqavimət.

Vafli No.1: Böyümə tərəfləri kiçikdir və vaflinin kənarında yerləşir, mərkəzdən kənara doğru artan ümumi yüksək müqavimətə malikdir.

Vafli No.23: Fasetlər genişlənmişdir və vafli mərkəzinə daha yaxındır, faset bölgələrində əhəmiyyətli dərəcədə aşağı müqavimət və qeyri-faset bölgələrində daha yüksək müqavimət var.

Vafli No.44: Fasetlər genişlənməyə və vafli mərkəzinə doğru hərəkət etməyə davam edir, faset bölgələrində müqavimət digər sahələrə nisbətən nəzərəçarpacaq dərəcədə aşağıdır.

Şəkil 2(a) zamanla kristal diametri istiqamətində ([1120] istiqaməti) böyümə fasetlərinin eninin dəyişməsini göstərir. Fasetlər erkən böyümə mərhələsində daha dar bölgələrdən sonrakı mərhələdə daha geniş ərazilərə qədər genişlənir.

Şəkillər 2(b), 2© və 2(d) müvafiq olaraq 1, 23 və 44 nömrəli vaflilər üçün diametr istiqaməti üzrə müqavimətin paylanmasını göstərir.

Gofret №1: Böyümə yönlərinin təsiri minimaldır, müqavimət mərkəzdən kənara doğru tədricən artır.

Gofret No.23: Fasetlər müqaviməti əhəmiyyətli dərəcədə azaldır, qeyri-faset bölgələri isə daha yüksək müqavimət səviyyələrini saxlayır.

Vafli No.44: Faset bölgələri vaflinin qalan hissəsinə nisbətən əhəmiyyətli dərəcədə aşağı müqavimətə malikdir və müqavimətə faset təsiri daha qabarıq olur.

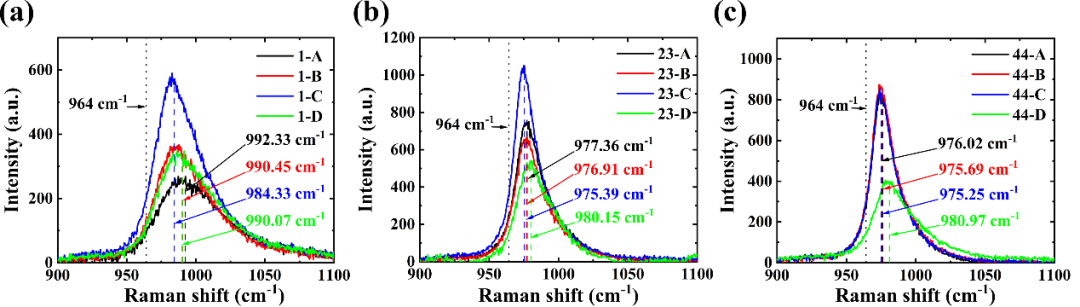

Şəkil 3(a), 3(b) və 3© müvafiq olaraq 1, 23 və 44 nömrəli vaflilərdə müxtəlif mövqelərdə (A, B, C, D) ölçülən LOPC rejiminin Raman sürüşmələrini göstərir. , daşıyıcı konsentrasiyasında dəyişiklikləri əks etdirir.

Gofret №1: Raman sürüşməsi mərkəzdən kənara (A Nöqtəsi) kənara (C nöqtəsi) tədricən azalır, bu da mərkəzdən kənara azot qatqı konsentrasiyasının azaldığını göstərir. D nöqtəsində (faset bölgəsi) heç bir əhəmiyyətli Raman yerdəyişmə dəyişikliyi müşahidə edilmir.

23 və 44 nömrəli vaflilər: Raman sürüşməsi faset bölgələrində daha yüksəkdir (D nöqtəsi), aşağı müqavimət ölçmələrinə uyğun olaraq daha yüksək azot qatqı konsentrasiyasını göstərir.

Şəkil 4(a) vaflilərin müxtəlif radial mövqelərində daşıyıcı konsentrasiyasının və radial temperatur qradiyentinin dəyişməsini göstərir. Bu onu göstərir ki, daşıyıcı konsentrasiyası mərkəzdən kənara doğru azalır, temperatur qradiyenti isə böyümənin ilk mərhələsində daha böyük olur və sonradan azalır.

Şəkil 4(b) temperatur qradiyenti (ΔT) ilə faset mərkəzi və vafli mərkəzi arasında daşıyıcı konsentrasiya fərqinin dəyişməsini təsvir edir. Erkən böyümə mərhələsində (Vafli No.1) daşıyıcı konsentrasiyası faset mərkəzindəkindən vafli mərkəzində daha yüksəkdir. Kristal böyüdükcə faset bölgələrində azotun dopinq konsentrasiyası tədricən mərkəzdəkini üstələyir, Δn mənfidən müsbətə dəyişir, bu da faset böyümə mexanizminin artan üstünlüyünü göstərir.

Şəkil 5 zamanla vafli mərkəzində və faset mərkəzində müqavimətin dəyişməsini göstərir. Kristal böyüdükcə, vafli mərkəzindəki müqavimət 15,5 mΩ·sm-dən 23,7 mΩ·sm-ə qədər artır, faset mərkəzindəki müqavimət isə əvvəlcə 22,1 mΩ·sm-ə qədər artır və sonra 19,5 mΩ·sm-ə qədər azalır. Faset bölgələrində müqavimətin azalması azot qazının həcm fraksiyasının dəyişməsi ilə əlaqələndirilir, bu da azotun qatqı konsentrasiyası ilə müqavimət arasında mənfi korrelyasiya olduğunu göstərir.

Nəticələr

Tədqiqatın əsas nəticələri ondan ibarətdir ki, radial istilik qradiyenti və kristal faset artımı 4H-SiC kristallarında müqavimət paylanmasına əhəmiyyətli dərəcədə təsir göstərir:

Kristal artımının ilkin mərhələsində radial istilik qradiyenti daşıyıcı konsentrasiyanın paylanmasını müəyyən edir, kristal mərkəzində daha aşağı müqavimət, kənarlarda isə daha yüksəkdir.

Kristal böyüdükcə faset bölgələrində azot dopinq konsentrasiyası artır, müqaviməti azaldır, faset bölgələri ilə kristal mərkəzi arasındakı müqavimət fərqi daha aydın olur.

Müqavimətin paylanmasına nəzarətin radial istilik qradiyentindən faset artım mexanizminə keçidini qeyd edən kritik temperatur qradiyenti müəyyən edildi.**

Orijinal Mənbə: Xie, X., Kong, Y., Xu, L., Yang, D., & Pi, X. (2024). n-tipli 4H-SiC kristalının elektrik müqavimətinin paylanması. Crystal Growth jurnalı. https://doi.org/10.1016/j.jcrysgro.2024.127892