- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Silikon karbid keramika və onların müxtəlif istehsal prosesləri

Silikon karbid (SiC) keramikadəqiq podşipniklər, möhürlər, qaz turbin rotorları, optik komponentlər, yüksək temperaturlu ucluqlar, istilik dəyişdirici komponentləri və nüvə reaktoru materialları kimi tələbkar tətbiqlərdə geniş istifadə olunur. Bu geniş yayılmış istifadə onların müstəsna xüsusiyyətlərindən, o cümlədən yüksək aşınma müqavimətindən, əla istilik keçiriciliyindən, üstün oksidləşmə müqavimətindən və görkəmli yüksək temperaturda mexaniki xüsusiyyətlərdən qaynaqlanır. Bununla belə, SiC-yə xas olan güclü kovalent bağlanma və aşağı diffuziya əmsalı sinterləmə prosesi zamanı yüksək sıxlığa nail olmaqda əhəmiyyətli problem yaradır. Nəticə etibarilə, sinterləmə prosesi yüksək məhsuldarlığın əldə edilməsində mühüm mərhələyə çevrilirSiC keramika.

Bu yazı sıx istehsal etmək üçün istifadə olunan müxtəlif istehsal texnikalarının hərtərəfli icmalını təqdim edirRBSiC/PSSiC/RSiC keramika, onların unikal xüsusiyyətlərini və tətbiqlərini vurğulayır:

1. Reaksiya ilə bağlanmış silisium karbid (RBSiC)

RBSiCsilisium karbid tozunun (adətən 1-10 μm) karbonla qarışdırılmasını, qarışığı yaşıl gövdəyə çevirməyi və silisium infiltrasiya üçün yüksək temperaturlara məruz qalmasını nəzərdə tutur. Bu proses zamanı silisium karbonla reaksiyaya girərək SiC əmələ gətirir ki, bu da mövcud SiC hissəcikləri ilə birləşir və nəticədə sıxlığa nail olur. İki əsas silikon infiltrasiya üsulundan istifadə olunur:

Maye Silikon İnfiltrasiyası: Silikon ərimə nöqtəsindən (1450-1470°C) yuxarı qızdırılır və bu, ərimiş silisiumun kapilyar hərəkət vasitəsilə məsaməli yaşıl bədənə sızmasına imkan verir. Ərinmiş silisium daha sonra karbonla reaksiyaya girərək SiC əmələ gətirir.

Buxar Silikon İnfiltrasiya: Silikon buxar yaratmaq üçün ərimə nöqtəsindən kənarda qızdırılır. Bu buxar yaşıl bədənə nüfuz edir və sonra karbonla reaksiyaya girərək SiC əmələ gətirir.

Proses axını: SiC tozu + C tozu + Bağlayıcı → Formalaşdırma → Qurutma → Bağlayıcının idarə olunan atmosferdə yanması → Yüksək temperaturda Si infiltrasiya → Post-emal

(1) Əsas Mülahizələr:

İşləmə temperaturuRBSiCmaterialdakı qalıq sərbəst silikon tərkibi ilə məhdudlaşır. Tipik olaraq, maksimum işləmə temperaturu təxminən 1400 ° C-dir. Bu temperaturdan yuxarı sərbəst silisiumun əriməsi səbəbindən materialın möhkəmliyi sürətlə pisləşir.

Maye silisium infiltrasiyasında daha yüksək qalıq silikon tərkibi (adətən 10-15%, bəzən 15%-dən çox) qalır ki, bu da son məhsulun xüsusiyyətlərinə mənfi təsir göstərə bilər. Bunun əksinə olaraq, buxar silisium infiltrasiyası qalıq silikon tərkibinə daha yaxşı nəzarət etməyə imkan verir. Yaşıl gövdədə məsaməliyi minimuma endirməklə, sinterləmədən sonra qalıq silisium tərkibini 10%-dən aşağı, prosesə diqqətli nəzarət etməklə hətta 8%-dən aşağıya endirmək olar. Bu azalma son məhsulun ümumi performansını əhəmiyyətli dərəcədə yaxşılaşdırır.

Bunu qeyd etmək vacibdirRBSiC, infiltrasiya üsulundan asılı olmayaraq, qaçılmaz olaraq bəzi qalıq silisium (8%-dən 15%-ə qədər) ehtiva edəcəkdir. Buna görə də,RBSiCbir fazalı silisium karbid keramika deyil, əksinə "silikon + silisium karbid" kompozitidir. Nəticədə,RBSiCkimi də istinad edilirSiSiC (silisium silisium karbid kompozit).

(2) Üstünlüklər və Tətbiqlər:

RBSiCbir sıra üstünlüklər təklif edir, o cümlədən:

Aşağı Sinterləmə Temperaturu: Bu, enerji istehlakını və istehsal xərclərini azaldır.

Xərc-effektivlik: Proses nisbətən sadədir və asanlıqla əldə edilə bilən xammaldan istifadə edir, bu da onun əlverişliliyinə töhfə verir.

Yüksək sıxlıq:RBSiCtəkmilləşdirilmiş mexaniki xassələrə səbəb olan yüksək sıxlıq səviyyələrinə çatır.

Near-Net Formalaşdırma: Karbon və silisium karbid preforması mürəkkəb formalar üçün əvvəlcədən emal edilə bilər və sinterləmə zamanı minimal büzülmə (adətən 3% -dən az) əla ölçü dəqiqliyini təmin edir. Bu, bahalı post-sinterləmə emalına ehtiyacı azaldırRBSiCböyük, mürəkkəb formalı komponentlər üçün xüsusilə uyğundur.

Bu üstünlüklərə görə,RBSiCmüxtəlif sənaye tətbiqlərində, ilk növbədə istehsal üçün geniş istifadə olunur:

Ocağın komponentləri: Astarlar, tigelər və saqqarlar.

Kosmik güzgülər:RBSiCaşağı istilik genişlənmə əmsalı və yüksək elastik modulu onu kosmik güzgülər üçün ideal material edir.

Yüksək temperaturlu istilik dəyişdiriciləri: Refel (Böyük Britaniya) kimi şirkətlər istifadəyə öncülük etmişlərRBSiCkimyəvi emaldan tutmuş enerji istehsalına qədər müxtəlif tətbiqlərlə yüksək temperaturlu istilik dəyişdiricilərində. Asahi Glass (Yaponiya) da bu texnologiyanı mənimsəmiş, uzunluğu 0,5 ilə 1 metr arasında dəyişən istilik mübadilə boruları istehsal etmişdir.

Bundan əlavə, yarımkeçiricilər sənayesində daha böyük vaflilərə və daha yüksək emal temperaturlarına artan tələbat yüksək təmizlikli məhsulların inkişafına təkan verdi.RBSiCkomponentlər. Yüksək təmizlikdə SiC tozu və silisiumdan istifadə etməklə istehsal olunan bu komponentlər elektron borular və yarımkeçirici vafli emal avadanlığı üçün dəstək dirəklərindəki kvars şüşə hissələrini tədricən əvəz edir.

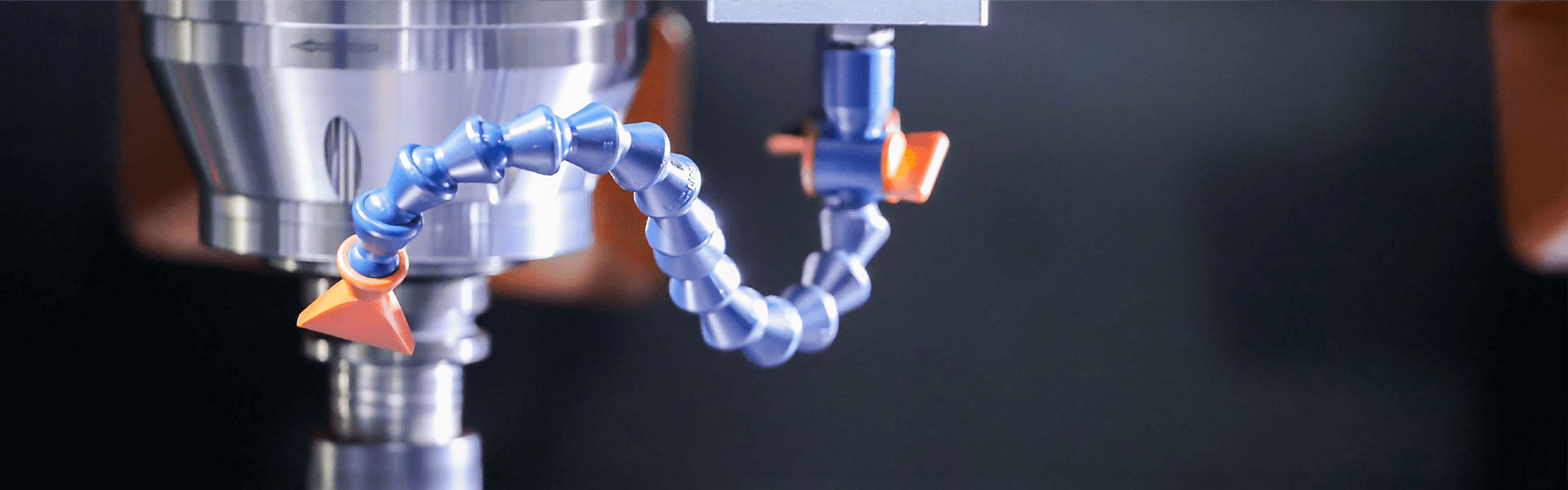

Diffuziya sobası üçün Semicorex RBSiC vafli qayıq

(3) Məhdudiyyətlər:

Üstünlüklərinə baxmayaraq,RBSiCmüəyyən məhdudiyyətlərə malikdir:

Qalıq Silikon: Daha əvvəl qeyd edildiyi kimi,RBSiCproses mahiyyət etibarilə son məhsulda qalıq pulsuz silikonla nəticələnir. Bu qalıq silikon materialın xüsusiyyətlərinə mənfi təsir göstərir, o cümlədən:

Digərləri ilə müqayisədə daha az güc və aşınma müqavimətiSiC keramika.

Məhdud korroziya müqaviməti: Sərbəst silikon qələvi məhlulların və hidrofluorik turşu kimi güclü turşuların hücumuna həssasdır.RBSiCkimi mühitlərdə istifadə.

Daha aşağı yüksək temperatur gücü: Sərbəst silikonun olması maksimum işləmə temperaturunu 1350-1400°C ilə məhdudlaşdırır.

2. Təzyiqsiz Sinterləmə - PSSiC

Silisium karbidinin təzyiqsiz sinterlənməsi2000-2150°C temperaturda inert atmosferdə və xarici təzyiq tətbiq etmədən müxtəlif formalı və ölçülü nümunələrin sıxlaşdırılmasına uyğun sinterləmə vasitələri əlavə etməklə nail olur. SiC-nin təzyiqsiz sinterləmə texnologiyası yetişdi və onun üstünlükləri aşağı istehsal maya dəyəri və məhsulların forma və ölçüsünə heç bir məhdudiyyət qoyulmamasıdır. Xüsusilə, bərk fazalı sinterlənmiş SiC keramika yüksək sıxlığa, vahid mikro quruluşa və əla hərtərəfli material xüsusiyyətlərinə malikdir, bu da onları aşınmaya davamlı və korroziyaya davamlı sızdırmazlıq halqalarında, sürüşmə rulmanlarında və digər tətbiqlərdə geniş istifadə edir.

Silikon karbidin təzyiqsiz sinterləmə prosesi bərk faza bölünə bilərsinterlənmiş silisium karbid (SSiC)və maye fazalı sinterlənmiş silisium karbid (LSiC).

Təzyiqsiz bərk fazalı sinterlənmiş silisium karbidinin mikrostruktur və taxıl sərhədi

Bərk fazalı sinterləmə ilk dəfə 1974-cü ildə amerikalı alim Proçazka tərəfindən icad edilmişdir. O, mikronaltı β-SiC-yə az miqdarda bor və karbon əlavə edərək, silisium karbidinin təzyiqsiz sinterlənməsini həyata keçirdi və sıx sinterlənmiş cismin 95%-ə yaxın sıxlığı əldə etdi. nəzəri dəyər. Sonradan W. Btcker və H. Hansner α-SiC-dən xammal kimi istifadə etdilər və silisium karbidinin sıxlaşmasına nail olmaq üçün bor və karbon əlavə etdilər. Bir çox sonrakı tədqiqatlar göstərdi ki, həm bor, həm bor birləşmələri, həm də Al və Al birləşmələri sinterləşməni təşviq etmək üçün silisium karbid ilə bərk məhlullar yarada bilər. Karbonun əlavə edilməsi, səth enerjisini artırmaq üçün silisium karbidinin səthində silikon dioksid ilə reaksiya verərək sinterləmə üçün faydalıdır. Bərk fazalı sinterlənmiş silisium karbid nisbətən “təmiz” taxıl sərhədlərinə malikdir və əsasən heç bir maye fazası yoxdur və taxıllar yüksək temperaturda asanlıqla böyüyür. Buna görə də, sınıq transqranulyardır və möhkəmlik və qırılma sərtliyi ümumiyyətlə yüksək deyil. Bununla belə, "təmiz" taxıl sərhədləri sayəsində yüksək temperatur gücü artan temperaturla dəyişmir və ümumiyyətlə 1600 ° C-ə qədər sabit qalır.

Silikon karbidin maye fazalı sinterlənməsi 1990-cı illərin əvvəllərində Amerika alimi M.A.Mulla tərəfindən ixtira edilmişdir. Onun əsas sinter əlavəsi Y2O3-Al2O3-dir. Maye fazalı sinterləmə, bərk fazalı sinterləmə ilə müqayisədə daha aşağı sinterləmə temperaturu üstünlüyünə malikdir və taxıl ölçüsü daha kiçikdir.

Bərk fazalı sinterləmənin əsas çatışmazlıqları tələb olunan yüksək sinterləmə temperaturu (>2000 ° C), xammal üçün yüksək təmizlik tələbləri, sinterlənmiş gövdənin aşağı qırılma sərtliyi və qırılma müqavimətinin çatlara güclü həssaslığıdır. Struktur olaraq taxıllar qaba və qeyri-bərabərdir və qırılma rejimi adətən transgranular olur. Son illərdə evdə və xaricdə silisium karbid keramika materialları üzərində aparılan tədqiqatlar maye fazalı sinterləşdirməyə yönəlmişdir. Maye fazalı sinterləmə, sinterləmə köməkçiləri kimi müəyyən miqdarda çoxkomponentli aşağı evtektik oksidlərdən istifadə etməklə əldə edilir. Məsələn, Y2O3-in ikili və üçlü köməkçiləri SiC və onun kompozitlərinin daha aşağı temperaturda materialın ideal sıxlaşmasına nail olaraq maye fazalı sinterləmə nümayiş etdirə bilər. Eyni zamanda, taxıl sərhədi maye fazasının tətbiqi və unikal interfeys bağlanma gücünün zəifləməsi səbəbindən keramika materialının qırılma rejimi intergranular qırılma rejiminə keçir və keramika materialının qırılma möhkəmliyi əhəmiyyətli dərəcədə yaxşılaşdırılır. .

3. Yenidən kristallaşdırılmış silisium karbid - RSiC

Yenidən kristallaşdırılmış silisium karbid (RSiC)iki fərqli hissəcik ölçüsü olan, qaba və incə olan yüksək təmizlikli silisium karbid (SiC) tozundan hazırlanmış yüksək təmizlikli SiC materialdır. Yüksək temperaturda (2200-2450°C) buxarlanma-kondensasiya mexanizmi vasitəsilə sinterləmə köməkçiləri əlavə edilmədən sinterlənir.

Qeyd: Sinterləmə köməkçiləri olmadan, sinterləmə boynunun böyüməsi ümumiyyətlə səth diffuziyası və ya buxarlanma-kondensasiya kütləsinin ötürülməsi ilə əldə edilir. Klassik sinterləmə nəzəriyyəsinə görə, bu kütlə ötürmə üsullarının heç biri təmasda olan hissəciklərin kütlə mərkəzləri arasındakı məsafəni azalda bilməz, beləliklə, sıxlaşmayan bir proses olan makroskopik miqyasda heç bir büzülməyə səbəb olmur. Bu problemi həll etmək və yüksək sıxlıqlı silisium karbid keramika əldə etmək üçün insanlar istilik tətbiq etmək, sinterləmə köməkçiləri əlavə etmək və ya istilik, təzyiq və sinterləmə vasitələrinin birləşməsindən istifadə kimi bir çox tədbirlər görmüşlər.

Yenidən kristallaşdırılmış silisium karbidinin qırılma səthinin SEM görüntüsü

Xüsusiyyətlər və Tətbiqlər:

RSiC99% -dən çox SiC ehtiva edir və əsasən heç bir taxıl sərhədi çirkləri yoxdur, SiC-nin bir çox əla xüsusiyyətlərini, məsələn, yüksək temperatura davamlılıq, korroziyaya davamlılıq və termal şok müqavimətini saxlayır. Buna görə də, yüksək temperaturlu soba mebellərində, yanma ucluqlarında, günəş istilik çeviricilərində, dizel avtomobillərinin işlənmiş qazlarının təmizlənməsi cihazlarında, metal əritmə və son dərəcə tələbkar performans tələbləri olan digər mühitlərdə geniş istifadə olunur.

Buxarlanma-kondensasiya sinterləmə mexanizmi sayəsində yandırma prosesində heç bir büzülmə baş vermir və məhsulun deformasiyasına və ya çatlamasına səbəb olan qalıq gərginlik yaranmır.

RSiCslip tökmə, gel tökmə, ekstruziya və presləmə kimi müxtəlif üsullarla hazırlana bilər. Yandırma prosesində heç bir büzülmə olmadığı üçün yaşıl bədən ölçüləri yaxşı idarə olunduğu müddətcə dəqiq forma və ölçülərə malik məhsullar əldə etmək asandır.

Atılanlaryenidən kristallaşdırılmış SiC məhsulutəxminən 10-20% qalıq məsamələri ehtiva edir. Materialın məsaməliliyi əsasən yaşıl gövdənin özünün məsaməliliyindən asılıdır və sinterləmə temperaturu ilə əhəmiyyətli dərəcədə dəyişmir, məsamə nəzarəti üçün əsas yaradır.

Bu sinterləmə mexanizminə əsasən, material məsaməli materiallar sahəsində geniş tətbiq sahəsinə malik bir çox qarşılıqlı məsamələrə malikdir. Məsələn, işlənmiş qazların filtrasiyası və qalıq yanacaq havasının filtrasiyası sahələrində ənənəvi məsaməli məhsulları əvəz edə bilər.

RSiCşüşə fazaları və çirkləri olmayan çox aydın və təmiz taxıl sərhədlərinə malikdir, çünki hər hansı oksid və ya metal çirkləri 2150-2300 ° C yüksək temperaturda buxarlanmışdır. Buxarlanma-kondensasiya sinterləmə mexanizmi SiC-ni də təmizləyə bilər (SiC tərkibiRSiC99%-dən yuxarıdır, SiC-nin bir çox əla xassələrini saxlayaraq, onu yüksək temperatur gücü, korroziyaya davamlılıq və termal şoka davamlılıq tələb edən tətbiqlər üçün uyğun edir, məsələn, yüksək temperaturlu soba mebelləri, yanma ucluqları, günəş istilik çeviriciləri və metal əridilməsi .**