- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Qaz paylama nömrələri

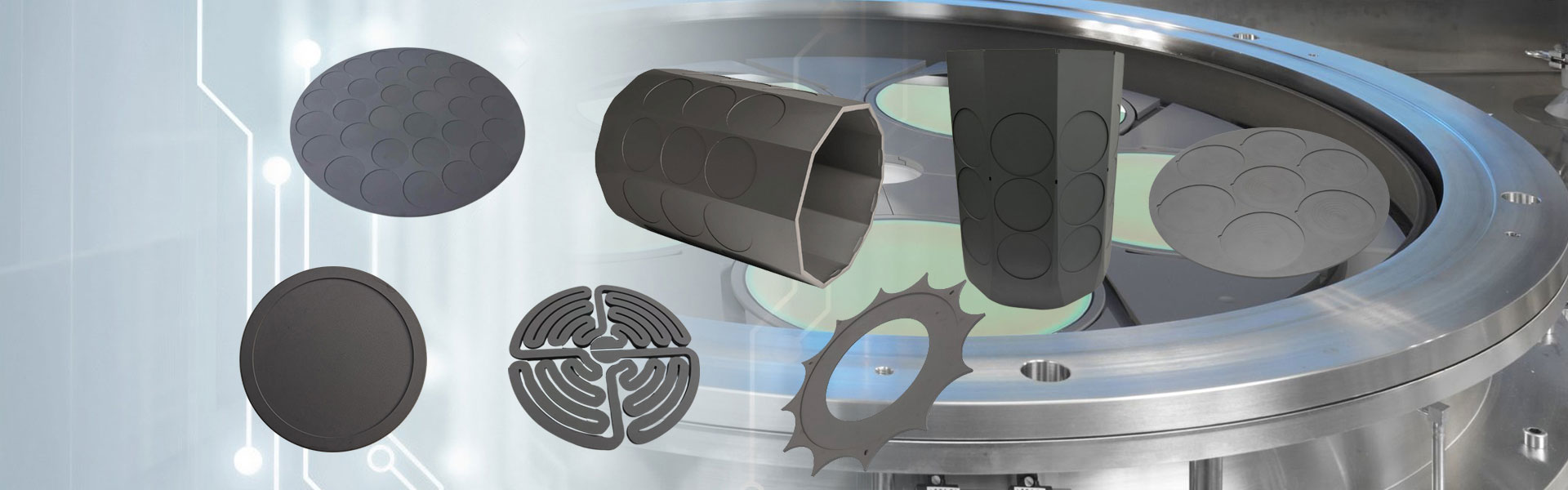

CVD SIC-dən hazırlanmış Semikorex qaz paylama plitələri, vahid qazın vahidində vahid qaz dağılması və ardıcıl plazma performansını təmin etmək üçün hazırlanmış plazma etching sistemlərində kritik bir komponentdir. Semikorex, yüksək performanslı keramika həlləri üçün etibarlı seçimdir, qabaqcıl yarımkeçirici istehsalın tələblərinə uyğun olaraq bənzərsiz material saflığı, mühəndislik dəqiqliyi və etibarlı dəstək təklif edir. *

Sorğu göndərin

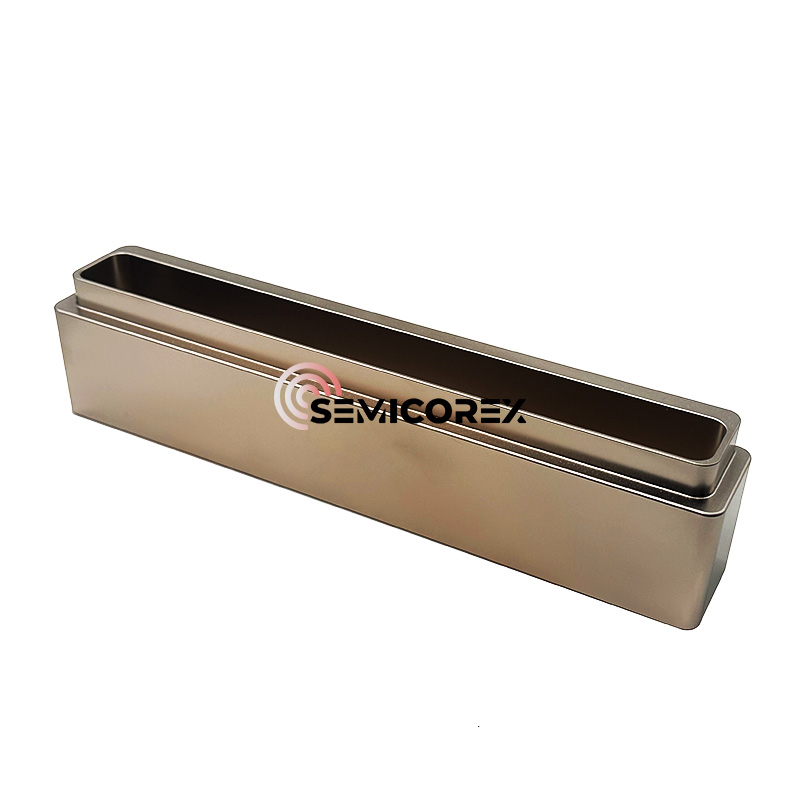

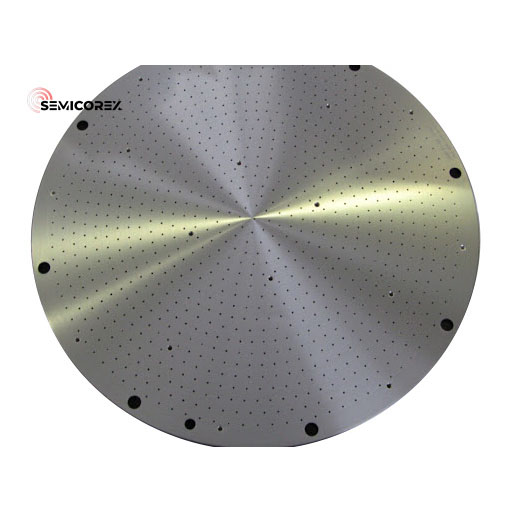

Semikorex qaz paylama plitələri, xüsusən dəqiq, vahidlik və çirklənmə nəzarəti olan yarımkeçirici istehsalında qabaqcıl plazma etching sistemlərində kritik rol oynayır. Qaz paylayıcı boşqabımız, yüksək saflıq kimyəvi buxardan hazırlanmış silikon karbiddən (CVD SIC), müasir quru tire proseslərinin ciddi tələblərinə cavab vermək üçün hazırlanmışdır.

Etching prosesi zamanı reaktiv qazlar, vafli səthi boyunca ardıcıl plazma paylamasını təmin etmək üçün kameraya nəzarət və vahid bir şəkildə tətbiq edilməlidir. Qaz paylama plitələri genişliyin üstündə yerləşir və ikili funksiyaya xidmət edir: əvvəlcə proses qazlarını əvvəlcədən dağıdır və sonra onları elektrod sisteminə istiqamətləndirir. Bu dəqiq qaz tədarükü vahid plazma xüsusiyyətlərinə və bütün vaflonun arasındakı ardıcıl etch dərəcələrini əldə etmək üçün vacibdir.

Reaktiv qazın enjeksiyon metodunu optimallaşdırmaqla vahidlik daha da yaxşılaşdırıla bilər:

• Alüminium Etching Palatası: Reaktiv qaz ümumiyyətlə gofretin üstündə yerləşən bir duş başlığı vasitəsilə çatdırılır.

• Silikon Etching Palatası: Əvvəlcə qaz qazanın kənarından atıldı və tədricən köhnəlmiş vahidliyin yaxşılaşdırılması üçün genişliyin mərkəzindən enjekte edilməsi üçün inkişaf etmişdir.

Duş başlıqları kimi də tanınan qaz paylama plitələri, yarımkeçirici istehsal proseslərində geniş istifadə olunan bir qaz paylama cihazıdır. Əsasən, yarımkeçirici materialların reaksiya prosesi zamanı, istehsal səmərəliliyi və məhsul keyfiyyətinin yaxşılaşdırılması, yarımkeçirici materialların qazla bərabərliklə əlaqə saxlaya biləcəyini bərabər şəkildə yaymaq üçün istifadə olunur. Məhsul yüksək dəqiqlik, yüksək təmizlik və çox kompozit səth müalicəsi xüsusiyyətlərinə malikdir (məsələn, qumlasting / anodizing / fırça nikel örtüklü / elektrolitik cilalama və s.). Qaz paylama plitələri reaksiya otağında yerləşir və gofret reaksiya mühiti üçün vahid şəkildə yatırılmış qaz film təbəqəsi təqdim edir. Bu, vafli istehsalın əsas komponentidir.

Qazın reaksiya prosesi zamanı qaz paylama plitələrinin səthi sıx bir şəkildə mikroporlar (diyafram 0,2-6 mm) ilə sıx örtülmüşdür. Dəqiq dizayn edilmiş məsamə quruluşu və qaz yolu ilə, xüsusi proses qazı, vahid qaz boşqabında minlərlə kiçik dəlikdən keçməli və daha sonra vaffer səthinə depozit qoyulması lazımdır. Daferin müxtəlif sahələrində film təbəqələri yüksək vahidliyi və ardıcıllığı təmin etmək lazımdır. Buna görə təmizlik və korroziya müqavimətinə görə son dərəcə yüksək tələblərə əlavə olaraq, qaz paylama plitələri, kiçik çuxurdakı kiçik çuxurların diyaframının və kiçik çuxurların daxili divarındakı buruqların ardıcıllığına dair ciddi tələblərə malikdir. Dontrure ölçülü tolerantlıq və ardıcıllıqla standart sapma çox böyükdürsə və ya hər hansı bir daxili divarda buruqlar varsa, depozit edilmiş film qatının qalınlığı, avadanlıqların məhsuldarlığına birbaşa təsir edəcəkdir. Plazma-köməkçi proseslərdə (məsələn, pecvd və quru tire kimi), duş başlığı, elektrodun bir hissəsi olaraq, plasmanın vahid paylanmasını təşviq etmək və ya depozitin vahidliyini yaxşılaşdırmaq üçün bir RF enerji təchizatı vasitəsilə vahid elektrik sahəsi yaradır.

BizimCVD SICQaz paylama nömrələri yarımkeçirici istehsal, mems emalı və qabaqcıl qablaşdırma zamanı istifadə olunan geniş plazma etching platformaları üçün uyğundur. Xüsusi dizaynlar, ölçülər, çuxur naxışları və səth bitiriciləri də daxil olmaqla xüsusi alət tələblərinə cavab vermək üçün hazırlana bilər.

CVD SIC-dən hazırlanmış semikorex qaz paylayıcı plitələr, müstəsna qaz tədarükü performansı, görkəmli material davamlılığı və minimal çirklənmə riski təklif edən müasir plazma etching sistemlərində həyati bir komponentdir. Onun istifadəsi birbaşa daha yüksək proses məhsuldarlığı, aşağı nöqsanlara və daha uzun alət işığına, daha uzun alətdən istifadə edərək, onu aparıcı kənar yarımkeçirici istehsal üçün etibarlı bir seçim halına gətirir.