- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

SiC Tək Kristal Substrat Emalı

2024-10-18

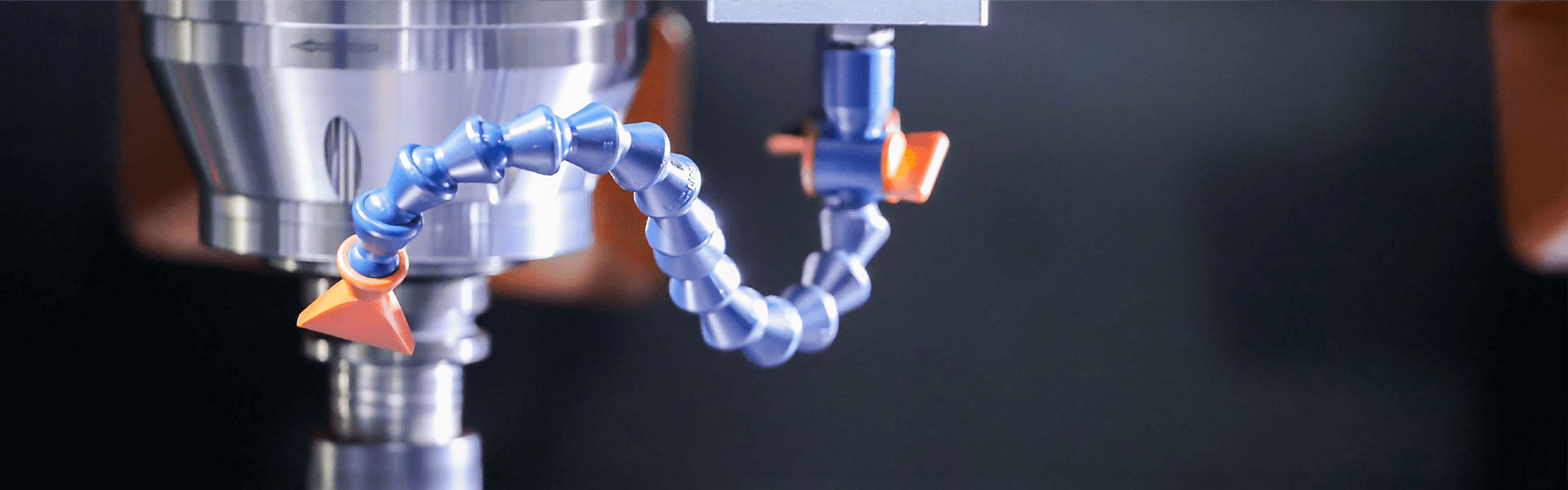

Silikon karbid (SiC) monokristallarıəsasən sublimasiya üsulu ilə istehsal olunur. Kristalı tigedən çıxardıqdan sonra istifadə edilə bilən vaflilər yaratmaq üçün bir neçə mürəkkəb emal mərhələsi tələb olunur. İlk addım SiC bulasının kristal oriyentasiyasını müəyyən etməkdir. Bundan sonra, silindrik bir forma əldə etmək üçün bula xarici diametrli üyüdülməyə məruz qalır. Güc cihazlarında geniş istifadə olunan n-tipli SiC vafliləri üçün silindrik kristalın həm yuxarı, həm də aşağı səthləri adətən {0001} üzünə nisbətən 4° bucaq altında müstəvi yaratmaq üçün işlənir.

Sonra, emal vafli səthinin kristal oriyentasiyasını təyin etmək üçün istiqamətli kənar və ya çentik kəsilməsi ilə davam edir. Böyük diametrli istehsaldaSiC vafliləri, istiqamətli çentikləmə ümumi bir texnikadır. Silindrik SiC monokristal daha sonra əsasən çox telli kəsmə üsullarından istifadə edilərək nazik təbəqələrə kəsilir. Bu proses kəsmə hərəkətini asanlaşdırmaq üçün təzyiq tətbiq edərkən kəsici məftil və SiC kristalı arasında aşındırıcı maddələrin yerləşdirilməsini nəzərdə tutur.

Şəkil 1 SiC vafli emal texnologiyasına ümumi baxış

(a) Titadan SiC külçəsinin çıxarılması; (b) silindrik daşlama; (c) istiqamətli kənar və ya çentik kəsimi; (d) Çox məftilli kəsmə; (e) Taşlama və cilalama

Dilimləndikdən sonraSiC vafliləritez-tez qalınlıq və səth pozuntularında uyğunsuzluqlar göstərir, bu da əlavə düzəldici müalicə tələb edir. Bu, mikron səviyyəli səth qeyri-bərabərliyini aradan qaldırmaq üçün daşlama ilə başlayır. Bu mərhələdə aşındırıcı hərəkət incə cızıqlar və səth qüsurları yarada bilər. Beləliklə, sonrakı cilalama addımı güzgüyə bənzər bir finiş əldə etmək üçün çox vacibdir. Taşlamadan fərqli olaraq, cilalama daha incə aşındırıcı maddələrdən istifadə edir və səthin yüksək dərəcədə hamarlığını təmin edərək cızıqların və ya daxili zədələrin qarşısını almaq üçün ciddi qayğı tələb edir.

Bu prosedurlar vasitəsilə,SiC vaflilərikobud emaldan dəqiq emal etməyə qədər inkişaf edir, nəticədə yüksək performanslı cihazlar üçün uyğun olan düz, güzgüyə bənzər bir səth əldə edilir. Bununla belə, cilalanmış vaflilərin perimetri ətrafında tez-tez əmələ gələn iti kənarları həll etmək vacibdir. Bu iti kənarlar digər obyektlərlə təmasda olduqda qırılmağa həssasdır. Bu kövrəkliyi azaltmaq üçün vafli perimetrinin kənarını üyütmək lazımdır. Sonradan istifadə zamanı vaflilərin etibarlılığını və təhlükəsizliyini təmin etmək üçün sənaye standartları müəyyən edilmişdir.

SiC-nin müstəsna sərtliyi onu müxtəlif emal tətbiqlərində ideal aşındırıcı material edir. Bununla belə, bu, SiC bulyonlarının vaflilərə emal edilməsində çətinliklər yaradır, çünki bu, vaxt aparan və davamlı olaraq optimallaşdırılan mürəkkəb bir prosesdir. Ənənəvi dilimləmə üsullarını təkmilləşdirmək üçün perspektivli yeniliklərdən biri lazer kəsmə texnologiyasıdır. Bu texnikada lazer şüası silindrik SiC kristalının yuxarı hissəsindən yönəldilir və kristal daxilində dəyişdirilmiş zona yaratmaq üçün istədiyiniz kəsmə dərinliyinə diqqət yetirilir. Bütün səthi skan edərək, bu dəyişdirilmiş zona tədricən müstəviyə genişlənir və nazik təbəqələrin ayrılmasına imkan verir. Tez-tez əhəmiyyətli çapıq itkisinə səbəb olan və səth pozuntularına səbəb ola bilən adi çoxməftilli kəsmə ilə müqayisədə, lazer dilimləmə kerf itkisini və emal vaxtını əhəmiyyətli dərəcədə azaldır və onu gələcək inkişaflar üçün perspektivli bir üsul kimi yerləşdirir.

Digər innovativ dilimləmə texnologiyası metal məftil və SiC kristalı arasında boşalma yaradan elektrik boşalmasının kəsilməsinin tətbiqidir. Bu üsul, emal səmərəliliyini daha da artırmaqla yanaşı, kerf itkisini azaltmaqda üstünlüklərə malikdir.

Fərqli yanaşmaSiC vaflisiİstehsal, SiC monokristalının nazik bir təbəqəsinin heterojen bir substrata yapışdırılmasını əhatə edir və bununla da istehsal edir.SiC vafliləri. Bu bağlanma və ayrılma prosesi hidrogen ionlarının SiC monokristalına əvvəlcədən müəyyən edilmiş dərinliyə vurulması ilə başlayır. İndi ion implantasiya edilmiş təbəqə ilə təchiz olunmuş SiC kristalı polikristal SiC kimi hamar dəstəkləyici substratın üzərinə qatlanır. Təzyiq və istilik tətbiq etməklə, SiC monokristal təbəqəsi dəstəkləyici substratın üzərinə köçürülür və ayrılması tamamlanır. Köçürülmüş SiC təbəqəsi səthi hamarlama müalicəsinə məruz qalır və birləşmə prosesində təkrar istifadə edilə bilər. Dəstəkləyici substratın qiyməti SiC monokristallarından aşağı olsa da, texniki problemlər hələ də qalmaqdadır. Buna baxmayaraq, bu sahədə tədqiqat və təkmilləşdirmələr ümumi istehsal xərclərini azaltmaq məqsədi ilə fəal şəkildə irəliləməyə davam edir.SiC vafliləri.

Xülasə, emalıSiC monokristal substratlarıdaşlama və dilimləmədən tutmuş cilalama və kənarların işlənməsinə qədər bir çox mərhələləri əhatə edir. Lazer kəsmə və elektrik boşalmasının emal edilməsi kimi yeniliklər səmərəliliyi artırır və material tullantılarını azaldır, substratın birləşdirilməsinin yeni üsulları isə sərfəli vafli istehsalına alternativ yollar təklif edir. Sənaye təkmilləşdirilmiş texnika və standartlar üçün səy göstərməyə davam etdikcə, son məqsəd yüksək keyfiyyətli məhsul istehsalı olaraq qalır.SiC vafliləriqabaqcıl elektron cihazların tələblərinə cavab verən.