- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

SiC Ceramics: Yarımkeçiricilər İstehsalında Yüksək Dəqiqlikli Komponentlər üçün Vazgeçilməz Materialdır

2024-08-08

SiC yüksək sıxlıq, yüksək istilik keçiriciliyi, yüksək əyilmə gücü, yüksək elastiklik modulu, güclü korroziyaya davamlılıq və əla yüksək temperatur sabitliyi daxil olmaqla, arzu olunan xüsusiyyətlərin unikal birləşməsinə malikdir. Onun əyilmə gərginliyi deformasiyasına və istilik gərginliyinə qarşı müqaviməti onu vafli epitaksiya və aşındırma kimi kritik istehsal proseslərində rast gəlinən sərt, korroziyalı və ultra yüksək temperatur mühitləri üçün müstəsna olaraq yaxşı uyğunlaşdırır. Nəticədə, SiC daşlama və cilalama, termal emal (tavlama, oksidləşmə, diffuziya), litoqrafiya, çökmə, aşındırma və ion implantasiyası daxil olmaqla, müxtəlif yarımkeçiricilərin istehsalı mərhələlərində geniş tətbiqlər tapdı.

1. Taşlama və Cilalama: SiC Taşlama Həbləri

Külçə dilimləndikdən sonra vaflilərdə tez-tez kəskin kənarlar, buruqlar, qırılmalar, mikro çatlar və digər qüsurlar olur. Bu qüsurların vafli gücünə, səth keyfiyyətinə və sonrakı emal mərhələlərinə zərər verməsinin qarşısını almaq üçün üyütmə prosesi istifadə olunur. Taşlama vaflinin kənarlarını hamarlayır, qalınlıq dəyişikliyini azaldır, səth paralelliyini yaxşılaşdırır və dilimləmə prosesinin yaratdığı zədələri aradan qaldırır. Taşlama plitələrindən istifadə edərək ikitərəfli üyütmə ən çox yayılmış üsuldur, boşqab materialında davamlı irəliləyişlər, daşlama təzyiqi və fırlanma sürəti vafli keyfiyyətini daim yaxşılaşdırır.

İkitərəfli Taşlama Mexanizmi

Ənənəvi olaraq, daşlama lövhələri ilk növbədə çuqun və ya karbon poladdan hazırlanırdı. Bununla belə, bu materiallar qısa xidmət müddətindən, yüksək istilik genişlənmə əmsallarından, aşınmaya və istilik deformasiyasına həssaslıqdan, xüsusən də yüksək sürətli daşlama və ya cilalama zamanı davamlı vafli düzlük və paralellik əldə etməyi çətinləşdirir. SiC keramika daşlama plitələrinin meydana gəlməsi, onların müstəsna sərtliyi, aşağı aşınma dərəcəsi və silikona yaxından uyğun gələn istilik genişlənmə əmsalı, çuqun və karbon poladının tədricən dəyişdirilməsinə səbəb oldu. Bu xüsusiyyətlər SiC daşlama plitələrini yüksək sürətli daşlama və cilalama prosesləri üçün xüsusilə əlverişli edir.

2. Termal emal: SiC vafli daşıyıcıları və reaksiya kamerası komponentləri

Oksidləşmə, diffuziya, tavlama və ərintiləmə kimi termal emal mərhələləri vafli istehsalının ayrılmaz hissəsidir. SiC keramika komponentləri bu proseslərdə həlledici əhəmiyyətə malikdir, ilk növbədə emal mərhələləri arasında daşınma üçün vafli daşıyıcılar və istilik emal avadanlığının reaksiya kameraları daxilində komponentlər kimi.

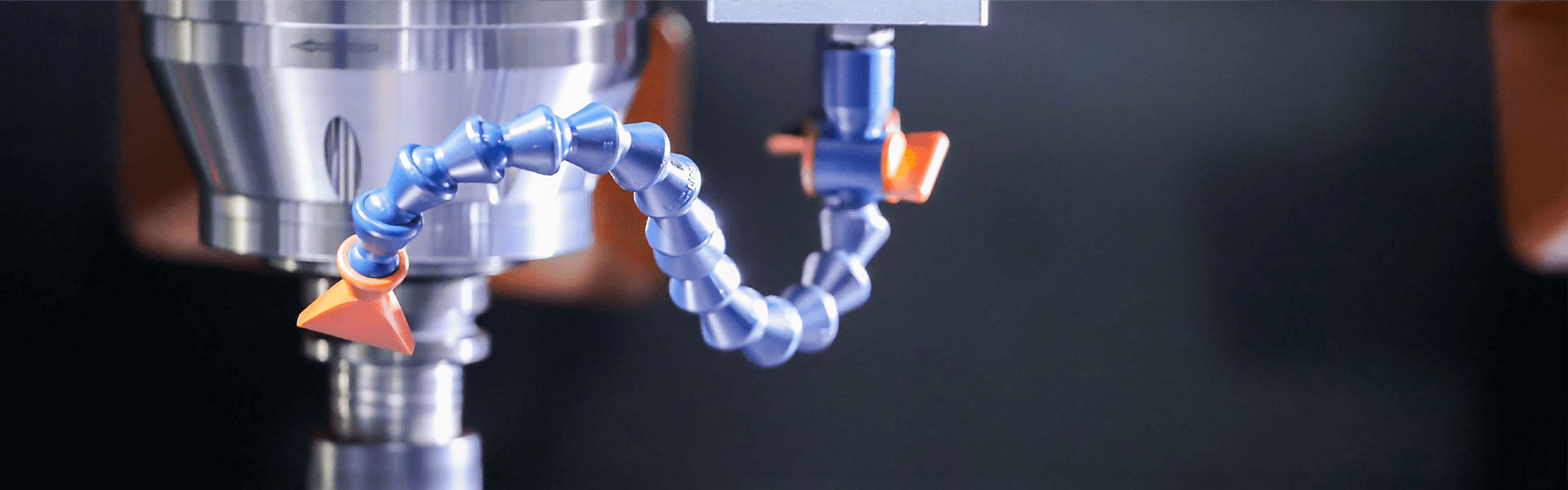

(1)Keramika Ucu Effektorlar (Silahlar):

Silikon vafli istehsalı zamanı tez-tez yüksək temperaturda emal tələb olunur. Yarımkeçirici vaflilərin daşınması, daşınması və yerləşdirilməsi üçün xüsusi son effektorlarla təchiz olunmuş mexaniki qollar adətən istifadə olunur. Bu qollar yüksək mexaniki qüvvə, korroziyaya davamlılıq, yüksək temperaturda dayanıqlıq, aşınma müqaviməti, sərtlik və elektrik izolyasiyası tələb edən təmiz otaq mühitlərində, çox vaxt vakuum, yüksək temperatur və aşındırıcı qaz mühitlərində işləməlidir. Daha bahalı və istehsalı çətin olsa da, SiC keramika qolları bu ciddi tələblərə cavab verməkdə alüminium oksidi alternativlərini üstələyir.

Semicorex SiC Seramik Uç Effektoru

(2) Reaksiya kamerasının komponentləri:

Oksidləşmə sobaları (üfüqi və şaquli) və Sürətli Termal Emal (RTP) sistemləri kimi istilik emal avadanlıqları yüksək temperaturda işləyir və daxili komponentləri üçün yüksək məhsuldar materiallar tələb edir. Yüksək təmizlikdə sinterlənmiş SiC komponentləri, onların üstün gücü, sərtliyi, elastiklik modulu, sərtliyi, istilik keçiriciliyi və aşağı istilik genişlənmə əmsalı ilə bu sistemlərin reaksiya kameralarının qurulması üçün əvəzolunmazdır. Əsas komponentlərə şaquli qayıqlar, postamentlər, layner boruları, daxili borular və tıxac lövhələri daxildir.

Reaksiya kamerasının komponentləri

3. Litoqrafiya: SiC Mərhələləri və Keramika Güzgüləri

Yarımkeçirici istehsalında kritik bir addım olan litoqrafiya, işığı fokuslamaq və vafli səthə proyeksiya etmək üçün optik sistemdən istifadə edir, sonrakı aşındırma üçün dövrə nümunələrini ötürür. Bu prosesin dəqiqliyi inteqral sxemlərin performansını və məhsuldarlığını birbaşa diktə edir. Çip istehsalında ən mürəkkəb avadanlıqlardan biri olan litoqrafiya maşını yüz minlərlə komponentdən ibarətdir. Dövrə performansını və dəqiqliyini təmin etmək üçün litoqrafiya sistemində həm optik elementlərin, həm də mexaniki komponentlərin dəqiqliyinə ciddi tələblər qoyulur. SiC keramika bu sahədə, ilk növbədə vafli mərhələlərdə və keramika güzgülərində mühüm rol oynayır.

Litoqrafiya Sisteminin Memarlığı

(1)Gofret mərhələləri:

Litoqrafiya mərhələləri vafli tutmaq və ifşa zamanı dəqiq hərəkətlər etmək üçün məsuliyyət daşıyır. Hər ekspozisiyadan əvvəl vafli və səhnə nanometr dəqiqliyi ilə uyğunlaşdırılmalı, daha sonra nümunənin dəqiq ötürülməsini təmin etmək üçün fotomaska və səhnə arasında uyğunlaşdırılmalıdır. Bunun üçün səhnəyə nanometr səviyyəli dəqiqliklə yüksək sürətli, hamar və yüksək dəqiqliklə avtomatlaşdırılmış nəzarət lazımdır. Bu tələbləri ödəmək üçün litoqrafiya mərhələləri çox vaxt müstəsna ölçülü sabitliyə, aşağı istilik genişlənmə əmsallarına və deformasiyaya qarşı müqavimətə malik yüngül SiC keramikadan istifadə edir. Bu, ətaləti minimuma endirir, motor yükünü azaldır və hərəkət səmərəliliyini, yerləşdirmə dəqiqliyini və sabitliyi artırır.

(2)Seramik güzgülər:

Gofret mərhələsi və retikul mərhələsi arasında sinxron hərəkətə nəzarət litoqrafiyada çox vacibdir və prosesin ümumi dəqiqliyinə və məhsuldarlığına birbaşa təsir göstərir. Səhnə güzgüləri səhnənin skan edilməsi və yerləşdirilməsi ilə bağlı rəy ölçmə sisteminin ayrılmaz komponentləridir. Bu sistem səhnə güzgülərini əks etdirən ölçmə şüalarını yaymaq üçün interferometrlərdən istifadə edir. Doppler prinsipindən istifadə edərək əks olunan şüaları təhlil edərək, sistem real vaxt rejimində səhnənin mövqeyinin dəyişməsini hesablayır, vafli mərhələ ilə retikul mərhələsi arasında dəqiq sinxronizasiyanı təmin etmək üçün hərəkətə nəzarət sisteminə rəy verir. Yüngül çəkili SiC keramika bu tətbiq üçün uyğun olsa da, belə mürəkkəb komponentlərin istehsalı əhəmiyyətli problemlər yaradır. Hal-hazırda, əsas inteqral sxem avadanlığı istehsalçıları bu məqsədlə ilk növbədə şüşə keramika və ya kordiyeritdən istifadə edirlər. Bununla belə, materialşünaslıq və istehsal texnikasındakı irəliləyişlərlə Çin Tikinti Materialları Akademiyasının tədqiqatçıları litoqrafiya tətbiqləri üçün böyük ölçülü, mürəkkəb formalı, yüngül, tam qapalı SiC keramika güzgülərini və digər struktur-funksional optik komponentləri uğurla hazırladılar.

(3)Fotomaska nazik filmləri:

Retikullar kimi də tanınan fotomaskalar işığı seçici şəkildə ötürmək və işığa həssas materiallarda naxışlar yaratmaq üçün istifadə olunur. Bununla belə, EUV işığının şüalanması fotomaskanın əhəmiyyətli dərəcədə istiləşməsinə səbəb ola bilər, potensial olaraq 600 ilə 1000 dərəcə Selsi arasında temperatura çatır və istilik zədələnməsinə səbəb olur. Bunu azaltmaq üçün fotomaskanın termal dayanıqlığını artırmaq və deqradasiyanın qarşısını almaq üçün tez-tez SiC nazik filmi yerləşdirilir.

4. Plazma aşındırma və çökdürmə: Fokus halqaları və digər komponentlər

Yarımkeçiricilərin istehsalında aşındırma prosesləri ionlaşmış qazlardan (məsələn, flüor tərkibli qazlar) əmələ gələn plazmalardan istifadə edərək, vafli səthindən arzuolunmaz materialı selektiv şəkildə çıxarmaq üçün istənilən dövrə nümunələrini geridə qoyur. İncə təbəqənin çökməsi, əksinə, əks aşındırma prosesinə bənzər dielektrik təbəqələr yaratmaq üçün metal təbəqələr arasında izolyasiya materiallarının yerləşdirilməsini əhatə edir. Hər iki prosesdə kamera komponentləri üçün aşındırıcı ola bilən plazma texnologiyası istifadə olunur. Buna görə də, bu komponentlər əla plazma müqaviməti, flüor tərkibli qazlarla aşağı reaktivlik və aşağı elektrik keçiriciliyi tələb edir.

Ənənəvi olaraq, fokus halqaları kimi aşındırma və çökmə avadanlığında komponentlər silikon və ya kvars kimi materiallardan istifadə etməklə hazırlanırdı. Bununla belə, inteqral sxemin (IC) miniatürləşdirilməsi istiqamətində amansız hərəkət yüksək dəqiqliklə aşındırma proseslərinə tələbatı və əhəmiyyətini əhəmiyyətli dərəcədə artırdı. Bu miniatürləşdirmə daha kiçik xüsusiyyət ölçülərinə və getdikcə mürəkkəbləşən cihaz strukturlarına nail olmaq üçün dəqiq mikro-miqyaslı aşındırma üçün yüksək enerjili plazmaların istifadəsini tələb edir.

Bu tələbata cavab olaraq, Kimyəvi Buxar Çöküntüsü (CVD) silisium karbid (SiC) aşındırma və çökmə avadanlıqlarında örtüklər və komponentlər üçün üstünlük verilən material kimi ortaya çıxdı. Onun üstün fiziki və kimyəvi xassələri, o cümlədən yüksək saflıq və vahidlik onu bu tələbkar tətbiq üçün olduqca uyğun edir. Hal-hazırda, aşındırma avadanlıqlarında CVD SiC komponentlərinə fokus halqaları, qaz duş başlıqları, lövhələr və kənar halqalar daxildir. Depozit avadanlığında CVD SiC kamera qapaqları, laynerlər və SiC ilə örtülmüş qrafit tutucular üçün istifadə olunur.

Fokus halqası və SiC ilə örtülmüş qrafit həb

CVD SiC-nin xlor və flüor əsaslı aşındırıcı qazlarla aşağı reaktivliyi, aşağı elektrik keçiriciliyi ilə birlikdə onu plazma aşındırma avadanlığında fokus halqaları kimi komponentlər üçün ideal material edir. Gofretin ətrafı ətrafında yerləşdirilmiş fokus halqası halqaya gərginlik tətbiq etməklə plazmanı vaflinin səthinə fokuslayan kritik komponentdir və bununla da emal vahidliyini artırır.

IC miniatürləşdirmə inkişaf etdikcə, aşındırma plazmalarının güc və enerji tələbləri, xüsusən Kapasitiv Birləşdirilmiş Plazma (CCP) aşındırma avadanlıqlarında artmağa davam edir. Nəticə etibarilə, SiC əsaslı fokus halqalarının qəbulu onların getdikcə aqressivləşən bu plazma mühitlərinə tab gətirmək qabiliyyətinə görə sürətlə artır.**

Semicorex, təcrübəli istehsalçı və təchizatçı kimi, Yarımkeçiricilər və Fotovoltaik sənayesi üçün Xüsusi Qrafit və Keramika Materialları ilə təmin edir. Hər hansı bir sualınız varsa və ya əlavə məlumatlara ehtiyacınız varsa, bizimlə əlaqə saxlamaqdan çəkinməyin.

Əlaqə telefonu +86-13567891907

E-poçt: sales@semicorex.com