- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Tam Yarımkeçirici Cihaz İstehsal prosesini başa düşmək

2024-06-17

1. Fotolitoqrafiya

Tez-tez naxış yaratmaqla sinonim olan fotolitoqrafiya çapda fotoqrafiya plitələrinin hazırlanması proseslərindən qaynaqlanan yarımkeçirici texnologiyanın sürətli inkişafının arxasında duran ən mühüm hərəkətverici qüvvələrdən biridir. Bu texnika istənilən nümunəni mikro və ya nano-miqyasda təqdim etməyə imkan verir. fotorezist və digər proses texnologiyaları ilə birləşdirildikdə bu nümunələri materiallara köçürür, yarımkeçirici materialların və cihazların müxtəlif dizayn və konsepsiyalarını həyata keçirir. Fotolitoqrafiyada istifadə olunan işıq mənbəyi, ultrabənövşəyi, dərin ultrabənövşəyi, rentgen şüaları və elektron şüalarına qədər dəyişən seçimlərlə naxışların dəqiqliyinə birbaşa təsir göstərir, bunların hər biri qeyd olunan ardıcıllıqla artan naxış sədaqət səviyyələrinə uyğundur.

Standart fotolitoqrafiya prosesinə səth hazırlığı, yapışma, yumşaq bişirmə, ekspozisiya, ekspozisiyadan sonra bişirmə, inkişaf, bərk bişirmə və yoxlama daxildir.

Substratlar adətən havadan H2O molekullarını udduğundan, fotolitoqrafiya üçün zərərli olan səthin təmizlənməsi mütləqdir. Buna görə də, substratlar əvvəlcə çörəkçilik vasitəsilə susuzlaşdırma emalından keçir.

Hidrofilik substratlar üçün onların hidrofobik fotorezistə yapışması qeyri-kafidir, potensial olaraq fotorezistin ayrılmasına və ya naxışın yanlış hizalanmasına səbəb olur, beləliklə, yapışma təşviqatçısına ehtiyac yaranır. Hal-hazırda, heksametil disilazan (HMDS) və tri-metil-silil-dietil-amin (TMSDEA) geniş istifadə olunan yapışma gücləndiriciləridir.

Səth işlənməsindən sonra fotorezistin tətbiqi başlayır. Tətbiq olunan fotorezistin qalınlığı təkcə onun özlülüyünə deyil, həm də fırlanma sürətinin kvadrat kökünə tərs mütənasib olaraq fırlanma sürətindən də təsirlənir. Kaplamadan sonra, fotorezistdən solventi buxarlamaq üçün yumşaq bir bişirmə aparılır və əvvəlcədən bişirmə kimi tanınan bir prosesdə yapışmanı yaxşılaşdırır.

Bu addımlar tamamlandıqdan sonra ifşa baş verir. Fotorezistlər məruz qaldıqdan sonra əks xüsusiyyətlərə malik müsbət və ya mənfi olaraq təsnif edilir.

Nümunə olaraq müsbət fotorezisti götürün, burada ifşa edilməmiş fotorezist tərtibatçıda həll olunmur, lakin məruz qaldıqdan sonra həll olur. Ekspozisiya zamanı naxışlı maskadan keçən işıq mənbəyi örtülmüş substratı işıqlandırır, fotorezisti modelləşdirir. Tipik olaraq, məruz qalma mövqeyini dəqiq idarə etmək üçün substrat məruz qalmadan əvvəl maska ilə uyğunlaşdırılmalıdır. Naxışın təhrif edilməsinin qarşısını almaq üçün məruz qalma müddəti ciddi şəkildə idarə edilməlidir. Ekspozisiyadan sonra dayanıqlı dalğa effektlərini azaltmaq üçün əlavə bişirmə tələb oluna bilər, baxmayaraq ki, bu addım isteğe bağlıdır və birbaşa inkişafın xeyrinə keçilə bilər. İnkişaf məruz qalmış fotorezisti həll edir, maska nümunəsini dəqiq şəkildə fotorezist təbəqəsinə köçürür. İnkişaf müddəti də vacibdir - çox qısa inkişaf natamam inkişafa gətirib çıxarır, çox uzun model təhrifə səbəb olur.

Sonradan sərt çörəkçilik fotorezist filmin substrata yapışmasını gücləndirir və aşınma müqavimətini artırır. Sərt bişmə temperaturu ümumiyyətlə əvvəlcədən bişirmə temperaturundan bir qədər yüksəkdir.

Nəhayət, mikroskopik yoxlama nümunənin gözləntilərə uyğun olub olmadığını yoxlayır. Nümunə digər proseslərlə materiala köçürüldükdən sonra fotorezist öz məqsədinə xidmət etmişdir və onu çıxarmaq lazımdır. Soyma üsullarına yaş (aseton kimi güclü üzvi həlledicilərdən istifadə etməklə) və quru (filmi çıxarmaq üçün oksigen plazmasından istifadə etmək) daxildir.

2. Dopinq Texnikaları

Dopinq yarımkeçirici texnologiyada əvəzolunmazdır, lazım olduqda yarımkeçirici materialların elektrik xüsusiyyətlərini dəyişdirir. Ümumi dopinq üsullarına termal diffuziya və ion implantasiyası daxildir.

(1) İon İmplantasiyası

İon implantasiyası yarımkeçirici substratı yüksək enerjili ionlarla bombalayaraq doping edir. Termal diffuziya ilə müqayisədə bir çox üstünlüklərə malikdir. Kütləvi analizator tərəfindən seçilən ionlar yüksək dopinq təmizliyini təmin edir. İmplantasiya zamanı substrat otaq temperaturunda və ya bir qədər yuxarıda qalır. Silikon dioksid (SiO2), silisium nitridi (Si3N4) və fotorezist kimi bir çox maskalama filmi istifadə oluna bilər ki, bu da öz-özünə düzülmüş maska texnikaları ilə yüksək elastiklik təmin edir. İmplant dozaları dəqiq idarə olunur və implantasiya edilmiş çirk ionlarının paylanması eyni müstəvidə vahiddir, nəticədə yüksək təkrarlanabilirlik əldə edilir.

İmplantasiya dərinliyi ionların enerjisi ilə müəyyən edilir. Enerji və dozanı tənzimləməklə, implantasiyadan sonra substratda çirk ionlarının paylanması manipulyasiya edilə bilər. Müxtəlif çirklilik profillərinə nail olmaq üçün müxtəlif sxemlərlə çoxsaylı implantasiyalar davamlı olaraq həyata keçirilə bilər. Xüsusilə, tək kristal substratlarda, implantasiya istiqaməti kristalloqrafik istiqamətə paralel olarsa, kanalizasiya effektləri baş verir - bəzi ionlar kanallar boyunca hərəkət edərək dərinliyə nəzarəti çətinləşdirir.

Kanalizasiyanın qarşısını almaq üçün implantasiya adətən tək kristallı substratın əsas oxuna təxminən 7° bucaq altında və ya substratı amorf təbəqə ilə örtməklə aparılır.

Bununla belə, ion implantasiyası substratın kristal quruluşuna əhəmiyyətli dərəcədə zərər verə bilər. Yüksək enerjili ionlar toqquşma zamanı enerjini substratın nüvələrinə və elektronlarına köçürür, onların qəfəsdən çıxmasına və interstisial-vakansiya qüsur cütlərinin əmələ gəlməsinə səbəb olur. Ağır hallarda, bəzi bölgələrdə kristal quruluş amorf zonalar meydana gətirərək məhv ola bilər.

Şəbəkənin zədələnməsi yarımkeçirici materialın elektrik xüsusiyyətlərinə, məsələn, daşıyıcının hərəkətliliyinin və ya qeyri-tarazlıq daşıyıcılarının ömrünün azalmasına böyük təsir göstərir. Ən əsası, implantasiya edilmiş çirklərin əksəriyyəti nizamsız interstisial yerləri tutur və effektiv dopinq əmələ gətirə bilmir. Buna görə də, implantasiyadan sonra qəfəs zədələnməsinin təmiri və çirklərin elektriklə aktivləşdirilməsi vacibdir.

Termal yumşalma ion implantasiyası və elektriklə aktivləşdirici çirklərin səbəb olduğu qəfəs zədələnməsini düzəltmək üçün ən təsirli üsuldur. Yüksək temperaturda substratın kristal qəfəsindəki interstisial-vakansiya qüsur cütləri yenidən birləşəcək və yox olacaq; amorf bölgələr də bərk fazalı epitaksiya vasitəsilə monokristal sahələrlə sərhəddən yenidən kristallaşacaq. Substrat materialının yüksək temperaturda oksidləşməsinin qarşısını almaq üçün termal tavlama vakuum və ya inert qaz atmosferində aparılmalıdır. Ənənəvi yumşalma uzun müddət tələb edir və diffuziya səbəbindən çirklərin əhəmiyyətli dərəcədə yenidən paylanmasına səbəb ola bilər.

ın gəlişiRTP texnologiyasıbu problemi həll edir, əsasən qısaldılmış tavlama müddəti ərzində şəbəkə zədələnməsinin təmiri və çirkin aktivləşdirilməsini həyata keçirir.

İstilik mənbəyindən asılı olaraq,RTPbir neçə növə bölünür: elektron şüalarının skan edilməsi, impulslu elektron və ion şüaları, impulslu lazerlər, davamlı dalğalı lazerlər və genişzolaqlı qeyri-koherent işıq mənbələri (halogen lampalar, qrafit qızdırıcılar, qövs lampaları), sonuncular ən çox istifadə olunanlardır. Bu mənbələr substratı bir anda lazımi temperatura qədər qızdıra bilər, yumşalmanı qısa müddətdə tamamlayır və çirkin yayılmasını effektiv şəkildə azaldır.

3. Filmin yerləşdirilməsi üsulları

(1) Plazma ilə Təkmilləşdirilmiş Kimyəvi Buxar Çöküntüsü (PECVD)

PECVD, filmin çökməsi üçün Kimyəvi Buxar Çöküntüsü (CVD) texnikasının bir formasıdır, digər ikisi Atmosfer Təzyiqli CVD (APCVD) və Aşağı Təzyiqli CVD (LPCVD) dir.

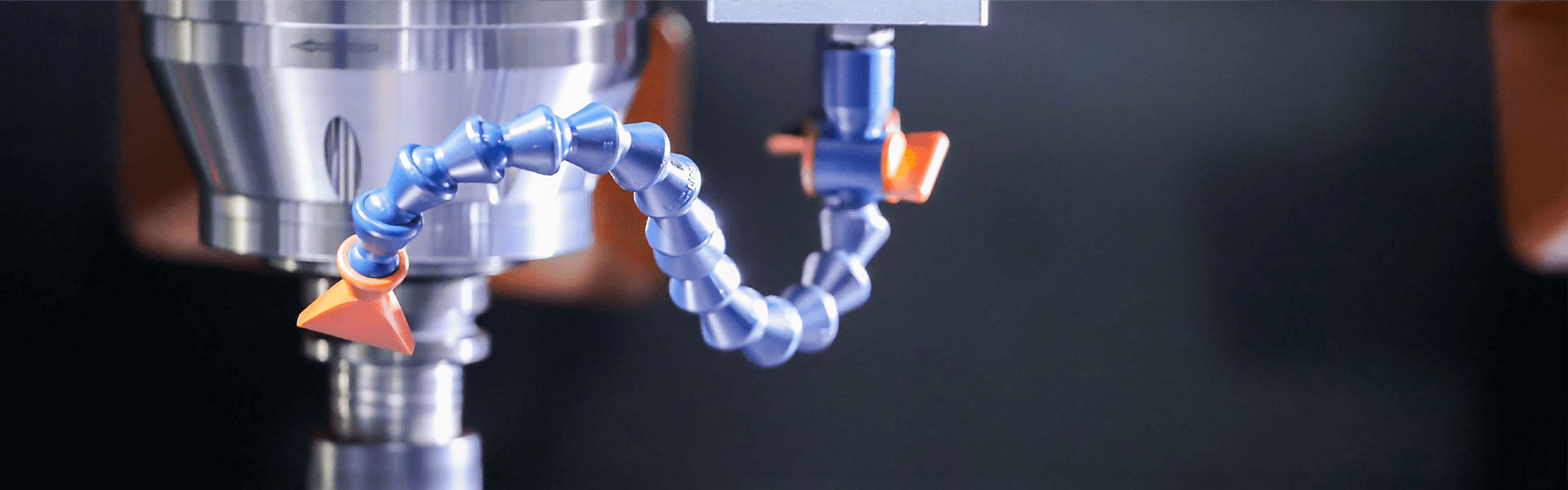

Hal-hazırda, PECVD üç növ arasında ən çox tətbiq olunur. Nisbətən aşağı temperaturlarda kimyəvi reaksiyaları başlatmaq və saxlamaq üçün radiotezlik plazmasından istifadə edir, beləliklə, yüksək çökmə sürəti ilə aşağı temperaturda film çökdürülməsini asanlaşdırır. Onun avadanlıq sxemi şəkildə göstərildiyi kimidir.

Bu üsulla istehsal olunan filmlər müstəsna yapışma və elektrik xüsusiyyətləri, minimal mikroməsaməlik, yüksək vahidlik və möhkəm kiçik miqyaslı doldurma imkanları nümayiş etdirir. PECVD çöküntüsünün keyfiyyətinə təsir edən amillərə substratın temperaturu, qaz axını sürəti, təzyiq, RF gücü və tezlik daxildir.

(2) Püskürtmə

Püskürtmə Fiziki Buxar Çöküntüsü (PVD) üsuludur. Yüklənmiş ionlar (adətən Arqon ionları, Ar+) elektrik sahəsində sürətlənir və kinetik enerji qazanır. Onlar hədəf materiala doğru yönəldilir, hədəf molekullarla toqquşur və onların yerindən çıxmasına və sıçramasına səbəb olur. Bu molekullar da əhəmiyyətli kinetik enerjiyə malikdirlər və substrata doğru hərəkət edərək onun üzərinə çökürlər.

Tipik olaraq istifadə edilən püskürtmə enerji mənbələrinə birbaşa cərəyan (DC) və Radiotezlik (RF) daxildir, burada DC püskürtmə metallar kimi keçirici materiallara birbaşa tətbiq edilir, izolyasiya materialları isə filmin çökməsi üçün RF püskürtməsini tələb edir.

Ənənəvi püskürtmə aşağı çöküntü sürətindən və yüksək iş təzyiqindən əziyyət çəkir, nəticədə film keyfiyyəti aşağı olur. Maqnetron püskürməsi bu problemləri daha ideal həll edir. İonların xətti trayektoriyasını maqnit sahəsinin istiqaməti ətrafında spiral bir yola dəyişdirmək, onların yolunu uzatmaq və hədəf molekullarla toqquşma səmərəliliyini artırmaq üçün xarici maqnit sahəsindən istifadə edir və bununla da püskürtmə səmərəliliyini artırır. Bu, çökmə sürətinin artmasına, iş təzyiqinin azalmasına və film keyfiyyətinin əhəmiyyətli dərəcədə yaxşılaşmasına səbəb olur.

4. Oyma Texnikalar

Aşınma, müvafiq olaraq, xüsusi həllərin istifadəsi (və ya olmaması) üçün adlandırılan quru və yaş rejimlərə təsnif edilir.

Tipik olaraq, aşındırma, aşındırma üçün nəzərdə tutulmayan bölgələri qorumaq üçün bir maska qatının (birbaşa fotorezist ola bilər) hazırlanmasını tələb edir.

(1) Quru aşındırma

Ümumi quru aşındırma növləri daxildirİnduktiv şəkildə birləşdirilən plazma (ICP) aşındırma, İon şüası ilə aşındırma (IBE) və reaktiv ion aşındırma (RIE).

ICP-nin aşındırılmasında, parıltı boşalması ilə istehsal olunan plazma, uçucu məhsullar yaratmaq üçün hədəf materialla kimyəvi reaksiyaya girən çoxsaylı yüksək kimyəvi aktiv sərbəst radikalları (sərbəst atomlar, molekullar və ya atom qrupları) ehtiva edir və beləliklə, aşındırmağa nail olur.

IBE fiziki prosesi təmsil edən aşındırma üçün hədəf materialın səthini birbaşa bombalamaq üçün yüksək enerjili ionlardan (inert qazlardan ionlaşmış) istifadə edir.

RİE əvvəlki ikisinin kombinasiyası hesab olunur, IBE-də istifadə olunan inert qazı ICP-nin aşındırılmasında istifadə olunan qazla əvəz edir və bununla da RIE-ni təşkil edir.

Quru aşındırma üçün şaquli aşındırma sürəti yanal sürəti çox üstələyir, yəni maska naxışının dəqiq təkrarlanmasına imkan verən yüksək aspekt nisbətinə malikdir. Bununla belə, quru aşındırma, xüsusilə də materialın səthi boyunca qeyri-seçimlə aşıla bilən IBE ilə daha zəif seçiciliyi (hədəf materialın aşındırma sürətinin maska qatına nisbəti) göstərərək maska qatını aşındırır.

(2) Yaş aşındırma

Yaş aşındırma hədəf materialı onunla kimyəvi reaksiyaya girən məhlula (aşındırıcıya) batırmaqla əldə edilən aşındırma üsulunu ifadə edir.

Bu aşındırma üsulu sadədir, qənaətcildir və yaxşı seçicilik nümayiş etdirir, lakin aspekt nisbəti aşağıdır. Maska kənarlarının altındakı material korroziyaya uğraya bilər, bu da onu quru aşındırmadan daha az dəqiq edir. Aşağı aspekt nisbətinin mənfi təsirlərini azaltmaq üçün müvafiq aşındırma dərəcələri seçilməlidir. Aşındırma sürətinə təsir edən amillərə aşındırıcı konsentrasiyası, aşındırma vaxtı və aşındırıcı temperatur daxildir.**