- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

CVD Əməliyyatlarında Plazma Prosesləri

2024-05-10

1. Kameranın təmizlənməsi

Kimyəvi Buxar Çöküntüsü (CVD) prosesi zamanı çöküntülər təkcə vaflinin səthində deyil, həm də proses kamerası və onun divarlarında olan komponentlərdə əmələ gəlir. Sabit proses şəraitini saxlamaq və vaflilərin hissəciklərlə çirklənməsinin qarşısını almaq üçün hissələrin üzərinə çökmüş filmlər müntəzəm olaraq çıxarılmalıdır. Əksər CVD kameraları təmizləmə üçün flüor əsaslı kimyəvi reaksiya qazlarından istifadə edir.

Silikon oksidli CVD kameralarında plazma təmizlənməsi adətən plazmada parçalanaraq flüor radikallarını buraxan CF4, C2F6 və C3F8 kimi flüorokarbon qazlarını əhatə edir. Kimyəvi reaksiyalar aşağıdakı kimi təmsil olunur:

·e- + CF4 -> CF3 + F + e-

· e- + C2F6 -> C2F5 + F + e-

Ən reaktiv radikallardan olan flüor atomları, kameradan asanlıqla evakuasiya oluna bilən qaz halında SiF4 əmələ gətirmək üçün silikon oksidlə sürətlə reaksiya verir:

·F + SiO2 -> SiF4 + O2 + digər uçucu əlavə məhsullar

Volfram CVD kameraları adətən flüor mənbəyi kimi SF6 və NF3 istifadə edir. Flüor radikalları, vakuum nasosları vasitəsilə kameradan evakuasiya edilə bilən uçucu volfram heksaflorid (WF6) yaratmaq üçün volfram ilə reaksiya verir. Plazma kamerasının təmizlənməsi, plazmadakı flüorun emissiya xüsusiyyətlərini izləməklə, kameranın həddindən artıq təmizlənməsindən qaçaraq avtomatik olaraq dayandırıla bilər. Bu aspektlər daha ətraflı müzakirə olunacaq.

2. Boşluğu doldurun

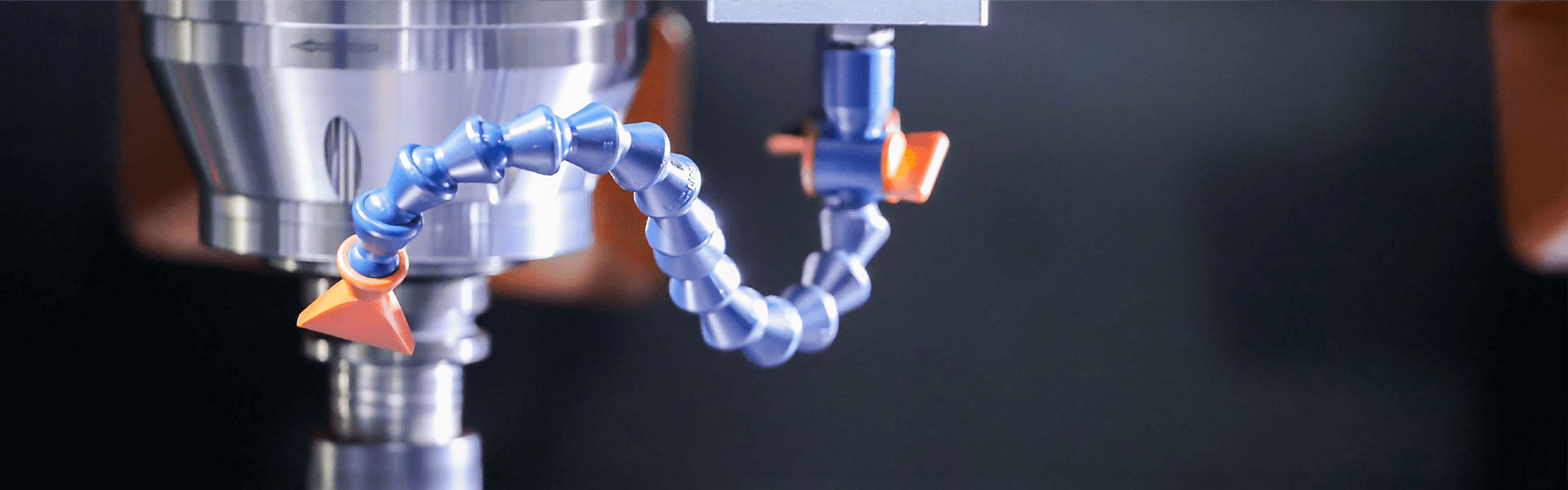

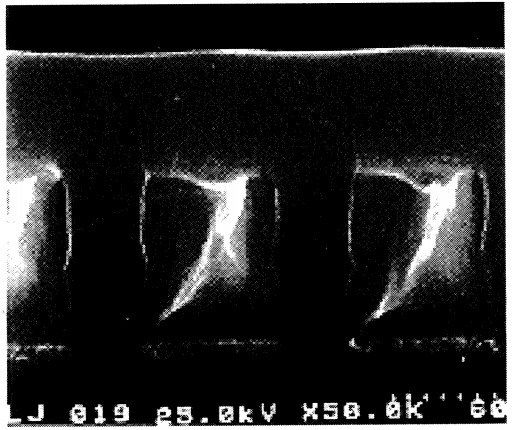

Metal xətlər arasındakı boşluq 4:1 aspekt nisbəti ilə 0,25 µm-ə qədər daraldıqda, əksər CVD çöküntü texnikaları boşluqları boşluqlar olmadan doldurmaq üçün mübarizə aparır. Yüksək Sıxlıqlı Plazma CVD (HDP-CVD) boşluq yaratmadan belə dar boşluqları doldurmağa qadirdir (aşağıdakı şəklə bax). HDP-CVD prosesi daha sonra təsvir olunacaq.

3. Plazma aşındırma

Yaş aşındırma ilə müqayisədə, plazma aşındırma anizotropik aşındırma profilləri, son nöqtənin avtomatik aşkarlanması və aşağı kimyəvi istehlak kimi üstünlükləri, eyni zamanda ağlabatan yüksək aşındırma dərəcələri, yaxşı seçmə və vahidlik təklif edir.

4. Etch profillərinə nəzarət

Plazma aşındırma yarımkeçiricilər istehsalında geniş yayılmazdan əvvəl, əksər vafli fablar nümunənin ötürülməsi üçün yaş kimyəvi aşındırmadan istifadə edirdilər. Bununla belə, yaş aşındırma izotrop bir prosesdir (hər istiqamətdə eyni sürətlə aşındırma). Xüsusiyyət ölçüləri 3 µm-dən aşağı azaldıqda, izotrop aşındırma yaş aşındırma tətbiqini məhdudlaşdıraraq alt kəsmə ilə nəticələnir.

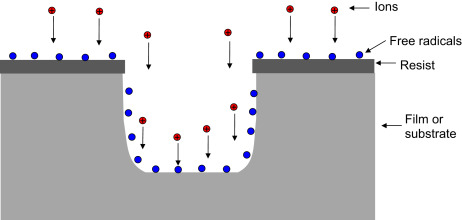

Plazma proseslərində ionlar vafli səthini davamlı olaraq bombalayır. İstər qəfəs zədələnmə mexanizmləri, istərsə də yan divarın passivasiya mexanizmləri vasitəsilə, plazma aşındırma anizotropik aşındırma profillərinə nail ola bilər. Aşınma prosesi zamanı təzyiqi azaltmaqla ionların orta sərbəst yolunu artırmaq olar və bununla da profilə daha yaxşı nəzarət etmək üçün ion toqquşmalarını azaltmaq olar.

5. Etch Rate və Seçicilik

Plazmada ion bombardmanı səth atomlarının kimyəvi bağlarını qırmağa kömək edir, onları plazmanın yaratdığı radikallara məruz qoyur. Fiziki və kimyəvi müalicənin bu kombinasiyası aşındırmanın kimyəvi reaksiya sürətini əhəmiyyətli dərəcədə artırır. Etch dərəcəsi və seçicilik proses tələbləri ilə diktə edilir. Həm ion bombardmanı, həm də radikallar aşındırmada mühüm rol oynadığından və RF gücü ion bombardmanını və radikalları idarə edə bildiyindən, RF gücü aşındırma sürətinə nəzarət etmək üçün əsas parametrə çevrilir. RF gücünün artırılması, selektivliyə də təsir edərək, daha ətraflı müzakirə ediləcək olan aşındırma dərəcəsini əhəmiyyətli dərəcədə artıra bilər.

6. Son nöqtənin aşkarlanması

Plazma olmadan, aşındırma son nöqtəsi vaxt və ya operatorun vizual yoxlaması ilə müəyyən edilməlidir. Plazma proseslərində, əsas (son nöqtə) materialın aşındırılmasına başlamaq üçün səth materialı vasitəsilə aşındırma irəlilədikcə, emissiya rənginin dəyişməsi ilə aşkar edilən aşındırma əlavə məhsullarının dəyişməsi səbəbindən plazmanın kimyəvi tərkibi dəyişir. Optik sensorlar vasitəsilə emissiya rənginin dəyişməsini izləməklə, aşındırma son nöqtəsi avtomatik olaraq emal edilə bilər. IC istehsalında bu çox qiymətli bir vasitədir.**