- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Yarımkeçiricilər sahəsində SiC və TaC örtüklərinin tətbiqi nədir?

2024-11-18

Yarımkeçiricilər sektoru geniş şəkildə necə müəyyən edilir və onun əsas komponentləri hansılardır?

Yarımkeçiricilər sektoru geniş şəkildə yarımkeçirici inteqral sxemlər (IC), yarımkeçirici displeylər (LCD/OLED panelləri), yarımkeçirici işıqlandırma (LED) və yarımkeçirici enerji məhsulları (fotovoltaiklər) istehsalı üçün yarımkeçirici materialların xüsusiyyətlərindən istifadəni nəzərdə tutur. İnteqrasiya edilmiş sxemlər bu sektorun 80% -ni təşkil edir, buna görə də dar desək, yarımkeçiricilər sənayesi çox vaxt xüsusi olaraq IC sənayesinə istinad edir.

Əslində, yarımkeçiricilərin istehsalı "substrat" üzərində dövrə strukturlarının yaradılmasını və müxtəlif funksiyalara nail olmaq üçün bu dövrənin xarici güc və idarəetmə sistemlərinə qoşulmasını nəzərdə tutur. Sənayedə istifadə olunan bir termin olan substratlar Si və ya SiC kimi yarımkeçirici materiallardan və ya sapfir və ya şüşə kimi yarımkeçirici olmayan materiallardan hazırlana bilər. LED və panel sənayeləri istisna olmaqla, silikon vaflilər ən çox istifadə olunan substratlardır. Epitaksiya substratda yeni nazik təbəqə materialının yetişdirilməsi prosesinə aiddir, ümumi materiallar Si, SiC, GaN, GaAs və s. Epitaksiya, dopinq qalınlığı, konsentrasiyası və substratdan asılı olmayaraq epitaksial təbəqənin profili. Bu nəzarət epitaksial böyümə prosesi zamanı dopinq vasitəsilə əldə edilir.

Yarımkeçiricilər İstehsalında Front-end Prosesi nədən ibarətdir?

Front-end prosesi yarımkeçirici istehsalının texniki cəhətdən ən mürəkkəb və kapital tutumlu hissəsidir, eyni prosedurların bir neçə dəfə təkrarlanmasını tələb edir, buna görə də “dövrlü proses” adlanır. Buraya ilk növbədə təmizləmə, oksidləşmə, fotolitoqrafiya, aşındırma, ion implantasiyası, diffuziya, tavlama, nazik təbəqənin çökməsi və cilalanması daxildir.

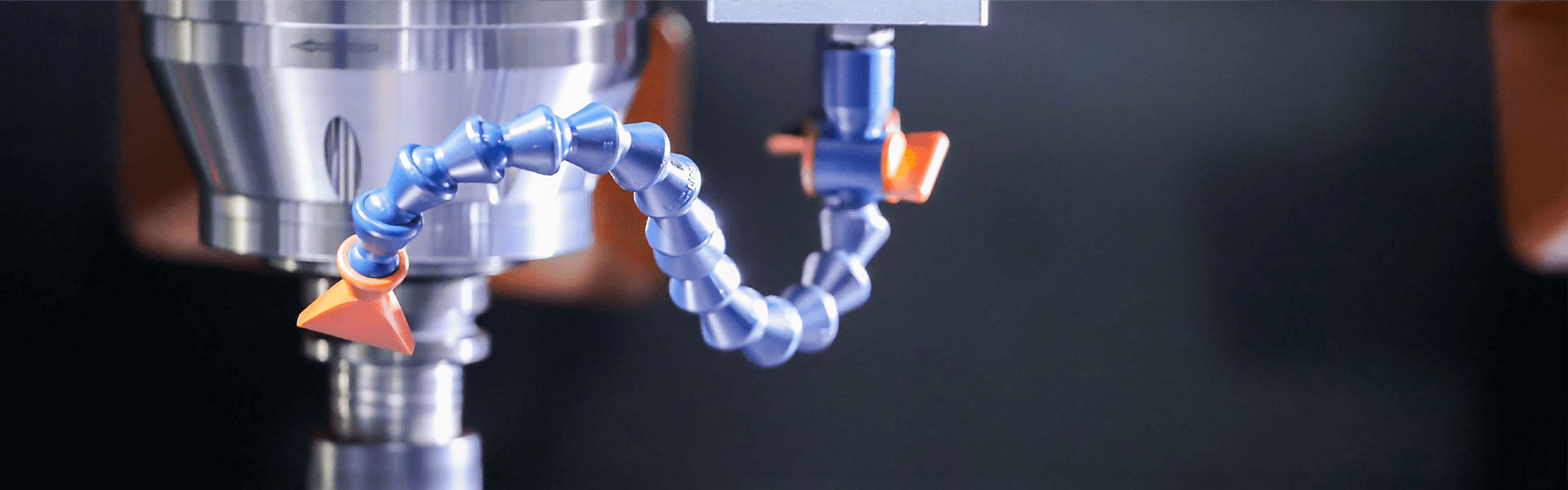

Kaplamalar Yarımkeçirici İstehsalat Avadanlığını necə qoruyur?

Yarımkeçirici istehsal avadanlığı yüksək temperaturlu, yüksək korroziyalı mühitlərdə işləyir və son dərəcə yüksək təmizlik tələb edir. Beləliklə, avadanlığın daxili komponentlərinin qorunması mühüm problemdir. Kaplama texnologiyası əsas materialların səthlərində nazik örtük təbəqəsi əmələ gətirərək onları gücləndirir və qoruyur. Bu uyğunlaşma əsas materiallara daha ekstremal və mürəkkəb istehsal mühitlərinə tab gətirməyə imkan verir, onların yüksək temperaturda dayanıqlığını, korroziyaya davamlılığını, oksidləşmə müqavimətini artırır və ömrünü uzadır.

NiyəSiC örtükSilikon Substrat İstehsalat Sahəsində əhəmiyyətlidir?

Silikon kristal böyütmə sobalarında 1500 ° C ətrafında yüksək temperaturlu silikon buxarı qrafit və ya karbon-karbon material komponentlərini əhəmiyyətli dərəcədə korroziyaya uğrada bilər. Yüksək təmizlik tətbiqiSiC örtüyübu komponentlər silikon buxarını effektiv şəkildə blok edə və komponentlərin xidmət müddətini uzada bilər.

Yarımkeçirici silikon vaflilərin istehsal prosesi mürəkkəbdir, çoxsaylı addımları əhatə edir, kristal böyüməsi, silikon vafli formalaşması və epitaksial böyümə əsas mərhələlərdir. Kristal böyüməsi silikon vafli istehsalında əsas prosesdir. Təkkristalın hazırlanması mərhələsində vaflinin diametri, kristal oriyentasiyası, qatqı keçiricilik növü, müqavimət diapazonu və paylanması, karbon və oksigen konsentrasiyası və şəbəkə qüsurları kimi mühüm texniki parametrlər müəyyən edilir. Bir kristal silisium adətən Czochralski (CZ) metodu və ya Float Zone (FZ) metodundan istifadə etməklə hazırlanır. CZ metodu ən çox istifadə ediləndir, silikon monokristallarının təxminən 85%-ni təşkil edir. 12 düymlük silikon vaflilər yalnız CZ üsulu ilə istehsal oluna bilər. Bu üsul yüksək təmizlikdə olan polisilikon materialını kvars tigesinə yerləşdirməyi, onu yüksək təmizlikli inert qazın mühafizəsi altında əritməyi və sonra əriməyə monokristallı silisium toxumunun daxil edilməsini nəzərdə tutur. Toxum yuxarı çəkildikcə, kristal monokristal silisium çubuğuna çevrilir.

NecəTaC örtüyüPVT Metodları ilə inkişaf edirsiniz?

SiC-nin xas xüsusiyyətləri (atmosfer təzyiqində Si:C=1:1 maye fazasının olmaması) monokristalın böyüməsini çətinləşdirir. Hazırda əsas metodlara Fiziki Buxar Nəqliyyatı (PVT), Yüksək Temperaturda Kimyəvi Buxar Çöküntüsü (HT-CVD) və Maye Faza Epitaksisi (LPE) daxildir. Bunlar arasında PVT daha aşağı avadanlıq tələblərinə, daha sadə prosesə, güclü idarə oluna bilmə qabiliyyətinə və qurulmuş sənaye tətbiqlərinə görə ən geniş yayılmışdır.

PVT metodu qrafit potadan kənarda istilik izolyasiya şərtlərini tənzimləməklə eksenel və radial temperatur sahələrinə nəzarət etməyə imkan verir. SiC tozu qrafit potasının daha isti dibinə yerləşdirilir, SiC toxum kristalı isə soyuducunun yuxarı hissəsində sabitlənir. Artan SiC kristalı ilə toz arasında təmasın qarşısını almaq üçün toz və toxum arasındakı məsafə adətən bir neçə on millimetrə qədər idarə olunur. Müxtəlif qızdırma üsullarından (induksiya və ya müqavimətlə qızdırılma) istifadə edərək, SiC tozu 2200-2500°C-ə qədər qızdırılır və bu, orijinal tozun sublimasiyaya uğramasına və Si, Si2C və SiC2 kimi qaz komponentlərinə parçalanmasına səbəb olur. Bu qazlar konveksiya yolu ilə toxumun kristal ucuna daşınır, burada SiC kristallaşır və tək kristal artımına nail olur. Tipik böyümə sürəti 0,2-0,4 mm/saat təşkil edir, 20-30 mm kristal külçə yetişdirmək üçün 7-14 gün tələb olunur.

PVT ilə yetişdirilən SiC kristallarında karbon daxilolmalarının olması SiC kristallarının keyfiyyətini pisləşdirən və SiC əsaslı cihazların işini məhdudlaşdıran mikrotubalara və polimorfik qüsurlara kömək edən əhəmiyyətli qüsur mənbəyidir. Ümumiyyətlə, SiC tozunun qrafitləşməsi və karbonla zəngin böyümə cəbhəsi karbon daxilolmalarının tanınmış mənbələridir: 1) SiC tozunun parçalanması zamanı Si buxarı qaz fazasında, C isə bərk fazada cəmləşərək tozun ciddi karbonlaşmasına səbəb olur. böyümədə gec. Tozdakı karbon hissəcikləri cazibə qüvvəsini aşdıqdan və SiC külçəsinə yayıldıqdan sonra karbon daxilolmaları əmələ gəlir. 2) Si ilə zəngin şəraitdə artıq Si buxarı qrafit pota divarı ilə reaksiyaya girərək, asanlıqla karbon hissəciklərinə və Si tərkibli komponentlərə parçalana bilən nazik SiC təbəqəsi əmələ gətirir.

Bu problemləri iki yanaşma həll edə bilər: 1) Böyümənin gec dövrlərində güclü karbonlaşmış SiC tozundan karbon hissəciklərini süzün. 2) Si buxarının qrafit pota divarını korroziyaya uğratmasının qarşısını alın. TaC kimi bir çox karbidlər 2000°C-dən yuxarı temperaturda stabil işləyə bilir və turşular, qələvilər, NH3, H2 və Si buxarları ilə kimyəvi korroziyaya müqavimət göstərir. SiC vafliləri üçün artan keyfiyyət tələbləri ilə SiC kristallarının böyüməsi texnologiyasında TaC örtüklərinin tətbiqi sənayedə araşdırılır. Tədqiqatlar göstərir ki, PVT böyümə sobalarında TaC ilə örtülmüş qrafit komponentlərindən istifadə etməklə hazırlanan SiC kristalları daha təmizdir, qüsur sıxlığı əhəmiyyətli dərəcədə azalır və kristal keyfiyyətini əhəmiyyətli dərəcədə artırır.

a) məsaməliTaC və ya TaC ilə örtülmüş məsaməli qrafit: Karbon hissəciklərini süzür, kristala yayılmasının qarşısını alır və vahid hava axını təmin edir.

b)TaC örtüklühalqalar: Si buxarını qrafit tita divarından ayırın, Si buxarının təsirindən tige divarının korroziyasının qarşısını alın.

c)TaC örtüklüaxın bələdçiləri: Hava axınını toxum kristalına istiqamətləndirərkən qrafit pota divarından Si buxarını təcrid edin.

d)TaC örtüklütoxum kristal tutucuları: Si buxarı ilə üst örtünün korroziyasının qarşısını almaq üçün tigenin üst qapağından Si buxarını təcrid edin.

Necə olurCVD SiC örtüyüGaN Substrat İstehsalında fayda varmı?

Hal-hazırda GaN substratlarının kommersiya istehsalı sapfir substratda bufer qatının (və ya maska qatının) yaradılması ilə başlayır. Hidrogen Buxar Faza Epitaksisi (HVPE) daha sonra bu bufer təbəqəsində GaN filmini sürətlə böyütmək üçün istifadə olunur, ardınca sərbəst dayanan GaN substratı əldə etmək üçün ayrılır və cilalanır. HVPE həm aşağı, həm də yüksək temperaturlu kimyəvi reaksiyalar üçün tələbini nəzərə alaraq, atmosfer təzyiqli kvars reaktorlarında necə işləyir?

Aşağı temperatur zonasında (800-900°C) qaz halında olan HCl metal Ga ilə reaksiyaya girərək qaz halında GaCl əmələ gətirir.

Yüksək temperatur zonasında (1000-1100°C) qaz halında olan GaCl qaz halında olan NH3 ilə reaksiyaya girərək GaN monokristal filmi əmələ gətirir.

HVPE avadanlığının struktur komponentləri hansılardır və onlar korroziyadan necə qorunur? HVPE avadanlığı qalium qayığı, soba gövdəsi, reaktor, qaz konfiqurasiya sistemi və egzoz sistemi kimi komponentlərdən ibarət üfüqi və ya şaquli ola bilər. NH3 ilə təmasda olan qrafit qablar və çubuqlar korroziyaya həssasdır və onları qoruyucu vasitələrlə qorumaq olar.SiC örtüyüzərərin qarşısını almaq üçün.

CVD Texnologiyasının GaN Epitaxy İstehsalı üzərində Önəmi nədir?

Yarımkeçirici qurğular sahəsində müəyyən vafli substratlarda epitaksial təbəqələrin qurulması nə üçün lazımdır? Tipik bir nümunə, sapfir substratlarda GaN epitaksial təbəqələri tələb edən mavi-yaşıl LED-ləri əhatə edir. MOCVD avadanlığı Çində AMEC, Aixtron və Veeco kimi aparıcı təchizatçılarla GaN epitaxy istehsal prosesində çox vacibdir.

MOCVD sistemlərində epitaksial çökmə zamanı substratlar niyə birbaşa metal və ya sadə əsaslara yerləşdirilə bilməz? Qaz axınının istiqaməti (üfüqi, şaquli), temperatur, təzyiq, substratın bərkidilməsi və zibildən çirklənmə kimi amillər nəzərə alınmalıdır. Buna görə də substratları saxlamaq üçün cibləri olan susseptordan istifadə edilir və bu ciblərə yerləşdirilən substratlarda CVD texnologiyasından istifadə etməklə epitaksial çökmə aparılır. Thesusseptor SiC örtüklü qrafit əsasdır.

GaN epitaksiyasında əsas kimyəvi reaksiya nədir və SiC örtüyünün keyfiyyəti nə üçün vacibdir? Əsas reaksiya NH3 + TMGa → GaN + əlavə məhsullardır (təxminən 1050-1100°C-də). Bununla belə, NH3 yüksək temperaturda termal olaraq parçalanır və qrafitdəki karbonla güclü reaksiyaya girən atom hidrogeni buraxır. NH3/H2 1100°C-də SiC ilə reaksiya vermədiyi üçün SiC örtüyünün tam inkapsulyasiyası və keyfiyyəti proses üçün vacibdir.

SiC Epitaxy İstehsalı Sahəsində, Reaksiya Kameralarının Əsas Növlərində Kaplamalar Necə Tətbiq olunur?

SiC 3C-SiC, 4H-SiC və 6H-SiC ən çox yayılmış 200-dən çox müxtəlif kristal quruluşa malik tipik politipik materialdır. 4H-SiC əsasən əsas cihazlarda istifadə olunan kristal quruluşdur. Kristal quruluşa təsir edən mühüm amil reaksiya temperaturudur. Müəyyən bir hədddən aşağı olan temperaturlar digər kristal formaları əmələ gətirir. Optimal reaksiya temperaturu 1550 ilə 1650°C arasındadır; 1550°C-dən aşağı temperaturlarda 3C-SiC və digər strukturların əmələ gəlməsi ehtimalı daha yüksəkdir. Bununla belə, 3C-SiC adətən istifadə olunurSiC örtükləri, və təxminən 1600°C reaksiya temperaturu 3C-SiC həddinə yaxındır. TaC örtüklərinin cari tətbiqi xərc məsələləri ilə məhdudlaşsa da, uzunmüddətli perspektivdəTaC örtükləriSiC epitaksial avadanlıqlarında SiC örtüklərini tədricən əvəz edəcəyi gözlənilir.

Hal-hazırda, SiC epitaksiyası üçün üç əsas CVD sistemləri var: planetar isti divar, üfüqi isti divar və şaquli isti divar. Planet isti divarlı CVD sistemi bir partiyada çoxlu vafli yetişdirmək qabiliyyəti ilə xarakterizə olunur və nəticədə yüksək istehsal səmərəliliyi əldə edilir. Üfüqi isti divarlı CVD sistemi adətən bir vafli, qaz floatının fırlanması ilə idarə olunan böyük ölçülü böyümə sistemini əhatə edir ki, bu da vaflidə əla spesifikasiyaları asanlaşdırır. Şaquli isti divarlı CVD sistemi əsasən xarici mexaniki baza tərəfindən dəstəklənən yüksək sürətli fırlanma xüsusiyyətlərinə malikdir. Daha aşağı reaksiya kamerası təzyiqini saxlamaqla sərhəd qatının qalınlığını effektiv şəkildə azaldır, beləliklə epitaksial böyümə sürətini artırır. Bundan əlavə, onun kamera dizaynında SiC hissəciklərinin çökməsinə səbəb ola biləcək, hissəciklərin düşmə riskini minimuma endirən və qüsurlara nəzarətdə özünəməxsus üstünlük təmin edən üst divar yoxdur.

Yüksək Temperaturlu Termal Emal üçün, Tətbiqləri NədirCVD SiCBoru sobası avadanlıqlarında?

Boru sobası avadanlığı yarımkeçirici sənayesində oksidləşmə, diffuziya, nazik təbəqənin böyüməsi, tavlama və ərinti kimi proseslərdə geniş istifadə olunur. İki əsas növ var: üfüqi və şaquli. Hal-hazırda, IC sənayesi əsasən şaquli boru sobalarından istifadə edir. Proses təzyiqindən və tətbiqindən asılı olaraq boru sobası avadanlığı atmosfer təzyiqli sobalara və aşağı təzyiqli sobalara bölünə bilər. Atmosfer təzyiqli sobalar, əsasən, termal diffuziya qatqı, nazik təbəqə oksidləşmə və yüksək temperaturda tavlama üçün, aşağı təzyiqli sobalar isə müxtəlif növ nazik təbəqələrin (məsələn, LPCVD və ALD) böyüməsi üçün nəzərdə tutulmuşdur. Müxtəlif boru soba avadanlıqlarının strukturları oxşardır və lazım olduqda diffuziya, oksidləşmə, yumşalma, LPCVD və ALD funksiyalarını yerinə yetirmək üçün çevik şəkildə konfiqurasiya edilə bilər. Yüksək təmizlikdə sinterlənmiş SiC boruları, SiC vafli qayıqlar və SiC astarlı divarlar boru sobası avadanlığının reaksiya kamerasının içərisində vacib komponentlərdir. Müştərinin tələblərindən asılı olaraq əlavəSiC örtüyüperformansını artırmaq üçün sinterlənmiş SiC keramika səthinə qat tətbiq oluna bilər.

Fotovoltaik dənəvər silikon istehsalı sahəsində, niyə belədirSiC örtükƏsas rol oynayırsınız?

Metallurgiya dərəcəli silisiumdan (və ya sənaye silikonundan) əldə edilən polisilikon 99,9999%-dən (6N) çox olan silikon tərkibinə nail olmaq üçün bir sıra fiziki və kimyəvi reaksiyalar vasitəsilə təmizlənmiş qeyri-metal materialdır. Fotovoltaik sahədə polisilikon, fotovoltaik enerji istehsal sistemlərində istifadə olunan vaflilərə, hüceyrələrə və modullara işlənir və polisilikonu fotovoltaik sənaye zəncirinin mühüm yuxarı komponentinə çevirir. Hal-hazırda polisilikon istehsalının iki texnoloji marşrutu mövcuddur: dəyişdirilmiş Siemens prosesi (çubuq kimi silikon əldə etmək) və silan mayeləşdirilmiş yataq prosesi (qranul silikon əldə etmək). Dəyişdirilmiş Siemens prosesində yüksək təmizlikli SiHCl3 yüksək təmizlikli hidrogenlə təxminən 1150°C-də yüksək təmizlikli silikon nüvədə azaldılır və silikon nüvədə polisilikonun çökməsi ilə nəticələnir. Silan mayeləşdirilmiş yataq prosesi adətən SiH4-dən silisium mənbəyi qazı və H2-ni daşıyıcı qaz kimi istifadə edir, SiH4-ü 600-800°C-də mayeləşdirilmiş yataq reaktorunda dənəvər polisilikon istehsal etmək üçün termal olaraq parçalamaq üçün SiCl4 əlavə edilir. Modifikasiya edilmiş Siemens prosesi nisbətən yetkin istehsal texnologiyasına görə əsas polisilikon istehsal marşrutu olaraq qalır. Bununla belə, GCL-Poly və Tianhong Reike kimi şirkətlər dənəvər silikon texnologiyasını inkişaf etdirməyə davam etdikcə, silan mayeləşdirilmiş yataq prosesi daha aşağı qiymətə və azaldılmış karbon izinə görə bazar payını qazana bilər.

Məhsulun təmizliyinə nəzarət tarixən mayeləşdirilmiş yataq prosesinin zəif nöqtəsi olmuşdur ki, bu da onun əhəmiyyətli xərc üstünlüklərinə baxmayaraq Siemens prosesini üstələməməsinin əsas səbəbidir. Astar, materialın temperaturunu izolyasiya edən və saxlayarkən, reaktorun metal qabığını yüksək temperaturlu qazlar və materiallar tərəfindən aşınma və aşınmadan qoruyan silan maye yatağı prosesinin əsas quruluşu və reaksiya qabı kimi xidmət edir. Ağır iş şəraiti və dənəvər silisiumla birbaşa təması səbəbindən astar materialı yüksək təmizlik, aşınma müqaviməti, korroziyaya davamlılıq və yüksək möhkəmlik nümayiş etdirməlidir. Ümumi materiallara a ilə qrafit daxildirSiC örtüyü. Bununla belə, faktiki istifadədə, dənəvər silikonda həddindən artıq karbon tərkibinə səbəb olan örtük soyulması/krekinq halları baş verir ki, bu da qrafit astarların qısa ömür sürməsinə və onları istehlak materialları kimi təsnif edərək müntəzəm olaraq dəyişdirilməsinə ehtiyac yaradır. SiC ilə örtülmüş mayeləşdirilmiş yataq örtüyü materialları və onların yüksək qiymətləri ilə bağlı texniki problemlər silan mayeləşdirilmiş yataq prosesinin bazara qəbul edilməsinə mane olur və daha geniş tətbiq üçün həll edilməlidir.

Pirolitik qrafit örtük hansı tətbiqlərdə istifadə olunur?

Pirolitik qrafit 1800°C ilə 2000°C arasında soba təzyiqlərində kimyəvi buxarla çökdürülmüş yüksək təmizlikli karbohidrogenlərdən ibarət olan və yüksək kristalloqrafik yönümlü pirolitik karbonla nəticələnən yeni karbon materialıdır. Yüksək sıxlıq (2,20 q/sm³), yüksək təmizlik və anizotrop istilik, elektrik, maqnit və mexaniki xüsusiyyətlərə malikdir. Aerokosmik, yarımkeçiricilər, fotovoltaiklər və analitik alətlər kimi sahələrdə geniş tətbiq potensialı taparaq, hətta təxminən 1800°C-də belə 10 mmHg vakuum saxlaya bilir.

Qırmızı-sarı LED epitaksiyasında və bəzi xüsusi ssenarilərdə MOCVD tavanı SiC örtük qorunması tələb etmir və bunun əvəzinə pirolitik qrafit örtük məhlulundan istifadə edir.

Elektron şüa buxarlanması üçün alüminium üçün tigelər yüksək sıxlıq, yüksək temperatur müqaviməti, yaxşı istilik zərbəsinə davamlılıq, yüksək istilik keçiriciliyi, aşağı istilik genişlənmə əmsalı və turşular, qələvilər, duzlar və üzvi reagentlər tərəfindən korroziyaya qarşı müqavimət tələb edir. Pirolitik qrafit örtüyü qrafit tige ilə eyni materialı paylaşdığından, o, qrafit tiçənin xidmət müddətini uzadan yüksək aşağı temperaturda dövriyyəyə effektiv şəkildə tab gətirə bilər.**